基于二阶系统的动态地磅称重方法及应用

采用离散化二阶系统的分析方法实现了动态地磅的称重测量。从称重过程的力学模型分析入手,推导出系统传 递函数关系并作离散化处理,采用最小二乘法估计系统的模型参数,由称重系统的测量值推算车辆的实际重量。将此方法应用于某公路动态地磅的开发,安装路试表明,动态测量与静态称重的吻合度控制于1.5%以内。

我国经济的持续增长促成了道路工程和商品物 流运输业日新月异的上升态势,然而伴随的公路交 通事故逐年上升。其中汽车超载、超速行驶成为近 年来十分突出肇事因素。客车严重超员,建筑材料、 农副产品等运输中的高倍率超载,导致车辆制动失 灵、车翻人亡以及路面、桥梁的早期损伤失效,对人 民生命财产与道路设施构成了巨大的威胁。

目前,遏止车辆超载主要通过目测车况或接受 举报信息,截获肇事车辆清点计数或在静态地磅上 称重,耗时费力,监控效率受到限制。本文研制开发 的动态地磅,在收费时进行车辆超载检测,大大降 低车辆漏检率,同时提高了检测速度,有效控制了车 辆超载运行对人身和道路的危害.

动态地磅开发中,车辆运动对秤台的冲击是 引起较大测量误差的关键,为确保动态地磅的称 重精度,本文从力学原理分析起步,为计算机数据处 理提供了一种计算车重的方法,实测表明对提高测 量的精度是有效的。

1.地磅概述

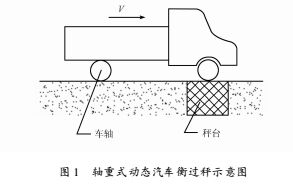

地磅枰的一个分支,应用中有静态和 动态两大类,目前秤台设计有整车、轴组和轮重三大类。整车式称重为静态称重,其过程明确,秤台下的 传感器组釆集的是进入台面整车的合力,容易保证 较高的精度;但是为了适应各种车型,秤台庞大,安 装维护困难,投资颇大。轴组式和轮重式的秤台安 装位短、安装方便,成本较低。其中轮重式配置不易 适应不同车型,故轴组式更为常用(如图1)。与整 车式称重相比,由于釆用了分轴计量,在数据处理和 减小误差上需釆取专门的措施。

静态称重中,测量结果的精度主要由传感器和 数据釆集器件的精度决定;动态称重时,被测车辆处 于运动状态,路面颠簸引起的振动、轮轴上重力分布 不均以及地磅受荷载激励的响应等,称重时秤台 承受的是一个复杂的冲击信号,测量系统无法显示 稳定的数值。需要通过对测量系统的分析,构建数 据处理的适用方法。

2.力学模型

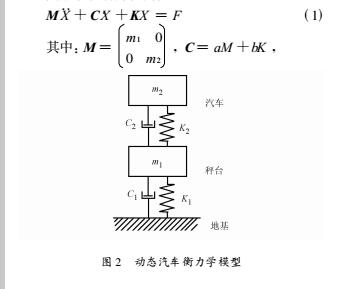

为便于数学求解,将车身视为支撑在弹簧上的 刚性板;由于称重过程中台面垂向位移远小于汽车 前后轴距,可以忽略车体转动的影响。

汽车一秤台系统可简化为图2所示的力学模 型。其系统振动方程为:

3.测量系统的传递函数

由式(4)进行拉普拉斯变换,得到输入G(s)与 输出X(s)的传递函数:

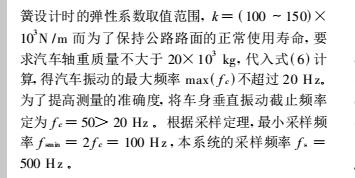

4.传递函数离散化

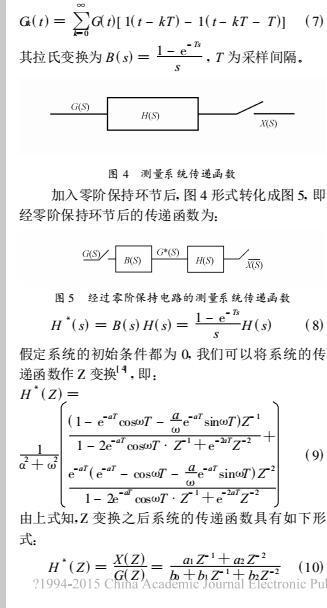

动态地磅的传递函数如图4所示,系统的输 入为汽车的轴重阶跃信号。动态地磅的输出经过 AD米样后传感器的输出变化量,为一离散量。为 能得到输出跟输入之间的离散化传递函数,我们将 系统输入视为阶跃信号经零阶釆样保持电路之后得 到的离散信号量。零阶保持环节输出Gk(t)与连 续输入信号G(t)之间的关系为:

5.信号分析及算法

6.应用实例

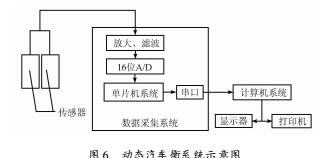

本设计开发的动态地磅系统结构如图6所 示,系统包括:秤台、数据釆集模块、计算机平台三个 部分。

使用了 4个双复梁桥式式传感器YZ102A (精 度0. 02%、量程50 T);传感器与信号测量系统用并 行连接;数据釆集使用单片机,主要包括电源、放大滤波电路截止频频率卻米样电路,数据釆集频率为500 Hz;釆集系统通过串口 与计算机通信。当车辆前轮进入称台,传感器给出 称量信号,经放大滤波后,将模拟信号送入A /D板 转换为数字信号,由数据釆集系统上传给计算机,最 后单轴和整车重量由计算机依据上述测量方法计算 得出。

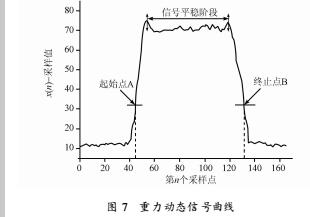

图7所示为典型的车辆驶上动态地磅的重量 曲线。分析该段信号时,简单平均方法取信号的均 值为车辆重量,最大值测量方法则是选取信号的峰 值,用这两种方法获得较高的精度是十分困难的。

为将系统离散化方程应用于汽车动态称量,首 先需满足模型输入是阶跃信号的要求。对于阶跃输 入,随着时间的增加,系统输出越趋近于稳定,稳定 时称量结果越准确。由于信号长度受秤台长度和车 速的限制,系统响应不可能随时间无限增长而趋向 于稳定。故用阈值方法截取信号的有效区段,图7 中所示A、B有效信号初始点和终止点。本系统阈 值如下设置:测量幅值超出了无载荷时的三倍标准 差为触发系统进行数据釆集的起始点;当幅值降到该三倍标准差时,结束数据记录为终止点。

试验中先后用载重卡车、空载卡车和微型面包 车进行实测。其静态称量值分15. 287 T ,5.634 T、 1. 438 T,用本文开发的动态汽车衡在一定车速区间 内测量误差相应为0.96%、1. 12%,1.34%。

在我们的实验中,设置了三个工况条件,以保证 称重综合精度:

①实际测量发现,被测车辆行驶速度过快,车 辆经过秤台时间缩短,被测信号未达稳态,使得计量 的准确度降低,因而规定车辆通过称台的行驶速度 为20 km/h以下;②为了降低振动冲击对测量结果 的影响,使系统能够尽量接近模型假设,要求地基用 混凝土加强刚性、调平,秤台与路面齐平并增加限位 装置;③为保证车辆平稳地通过秤台,秤台前后铺 设不小于15 m的平直引道,平直度不大于2 mm 汽车进入引道后匀速前进,不能有制动或加速现象。

7.结束语

目前我们进一步的研究点是目前我们进一步的研究点是在秤台下安装加速 度传感器,提取不同行使速度和垂向冲击加速度下 的冲击激励信号,由专门编制的数据分析程序实行 轴(车)重信号输出的补偿,保证不同测量工况下测衡测量精度与车行速度无关,以及在需抽检路 段随意设 量数据具有适用的精度范围。为最终实现现代动态 汽车置的开发和应用期望做出努力。