地磅厂家关于动态定量称量包装系统 BP 神经网络 PID 控制算法

地磅厂家关于动态定量称量包装系统 BP 神经网络 PID 控制算法

目的,针对动态定量称量包装控制系统具有大惯性、滞后、非线性且无法建立精确数学模型等缺点,研究提高动态定量称量包装系统控制精度的方法。方法 提出了一种改进型 BP 神经网络 PID 的定量称量包装控制系统,将 BP 神经网络与 PID 控制方法相结合,通过神经网络的自学习、加权系数的调整,优化 PID 控制器参数 Ki,Kp,Kd,并将粒子群算法引入到神经网络中作为其学习算法,以有效提高 BP 神经网络算法的收敛速度。结果 仿真和实验结果表明,改进型 BP 神经网络 PID 控制响应速度快、超调量较小,系统称量误差得到大幅度减小。结论 所述控制方法可以明显提高定量称量控制过程的稳定性、精确性以及鲁棒性。

电子定量包装系统是集机械、电气、自动化、计算机等技术于一体的自动智能计量称量设备,具有智能自动称量、生产效率高等优点,在粮食加工、食品包装、水泥包装、医药包装等领域被广泛应用。实现动态定量称量包装控制的关键是实现物料的精确称量,实时准确地对物料质量进行反馈是快速精确控制的基础,而控制系统性能的优劣直接影响着称量包装的精确程度。动态定量称量包装控制系统具有惯性大、滞后、非线性且无法建立精确数学模型等缺点,如果为了提高包装效率加快称量速度会因为物料冲击和空中飞料等因素的存在,直接影响称量包装精度。如果为了提高称量包装精度而降低下料速度,会影响包装效率。由此,需寻找先进的智能控制方法,以提高整个称量系统的控制精度。

目前国内外学者针对上述问题提出了多种智能控制方法,以解决称量速度和称量精度二者之间存在矛盾的问题。如在文献基于模糊控制理论提出了一种 Fuzzy-PID 控制方案,并进行了仿真研究,结果表明系统控制效果较理想,模糊 PID 控制虽然具有较强的推理能力,但存在盲区且控制精度不高;文献[15]提出了一种基于 BP 神经网络 PID 的控制方法,该方法的最大优点是不需建立精确数学模型,但传统 BP 神经网络方法学习周期过长,具体参数值选择较困难,收敛速度慢,从而限制了该方法在多变量的称量系统中的广泛应用。为此文中在 BP 神经网络的基础上对其进行了改进,提出了一种神经网络和粒子群算法相结合(BP-PSO-PID)的称量控制方法。

1.BP-PSO-PID 控制器结构

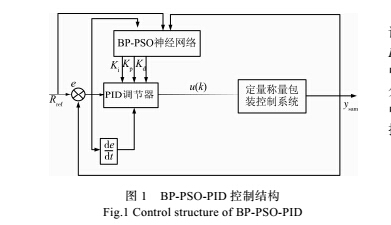

由于传统 PID 控制时参数固定不变,对于时变性强、高度非线性的动态称量系统,传统 PID 控制方法很难实现高精度控制,而神经网络能够利用自身非线性特性,面对复杂的控制系统能够进行自适应调整,从而被广泛使用。传统神经网络控制的训练周期长,收敛速度慢,且连接权重随机变化,致使系统稳定性变差。针对上述问题文中在 PID 控制中引入神经网络控制,并选择粒子群算法(PSO)作为控制器的训练算法,从而设计了一种基于 BP-PSO-PID 的定量称量控制器。具体控制结构见图 1。

该控制器主要由 PID 和神经网络两部分组成, PID 控制器利用输入和输出之间的误差 e、误差变化量 de/dt,以及 BP 神经网络调整参数 Ki,Kp,Kd,得到调节器输出 u(k),再通过具体传递函数得到系统输出 ysam,从而实现闭环控制;BP 神经网络根据系统运行状态通过神经网络的自学习、加权系数的调整,输出控制系统最优参数 Ki,Kp,Kd。PID 控制器采用增量式数字 PID 控制方法:

2.粒子群优化算法

假设在一个 M 维的目标搜索空间中,由 N 个粒子构成种群,第 i 个粒子表示为 xi = (xi1 , xi2 xiM ) ,i =1, 2 N ,xi 可由目标函数 f(x)得到与其对应的适应度值 f(xi),并根据 f(xi)的大小对 xi 优劣进行评估。粒子 i 的飞行速度记为 vi = (vi1 , vi2 viM ) 。第 i 个粒子目前搜索到的最优位置,即粒子的最优解记为pI i =( pI i1 , pI i 2 pIiM ) ,整个粒子群所搜寻到的最优位置即全局最优解记为 p g = ( p g 1 , p g 2 pgM ) 。对粒子状态进行更新:

vim (k +1)= vim (k ) + c1 r1 ( k ) ( pI im ( k ) - xim ( k ))+ | (2) |

c2 r2 ( k ) ( pgm ( k ) - xim ( k )) | |

xim (k +1)= xim (k ) + vim ( k +1) | (3) |

式中: i =1, 2 N; m =1, 2 M ; vim ( k ) 为第 i 个粒

子在第 k 次迭代中的当前位置;c1,c2 为加速系数,该系数的选择能够提高算法的收敛速度,避免局部出现极小值问题;r1,r2 为在[0,1]之间的随机常数。

粒子群算法主要由三部分构成:确定粒子当前运动速度,该速度能反应算法局部搜索能力;对自身进行识别,从而大大提高粒子的全局搜索能力,防止算法出现局部极小值问题;各粒子间信息的共享处理。

3.BP-PSO-PID 控制器的实现

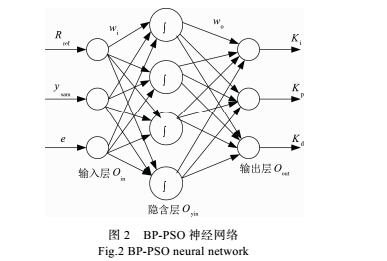

BP-PSO 神经网络定量称重控制器结构见图 2,该网络中输入层由 3 个神经元,主要包括系统输入Rref,输出 ysam,输入与输出之间的误差 e,;隐含层中由 4 个神经元构成,输出层为 3 个神经元,其输出分别为对应参数 Ki,Kp,Kd。在上述 BP-PSO 神经网络中通过粒子群算法更新神经网络权值 wi,wo,BP-PSO控制算法步骤如下所述。

1)将 BP 神经网络中的参数进行初始化处理。

例如网络节点个数 Nin=3, Nyin=4,Nout=3,初始网络输出值设为 0。

2)由输入 Rref 和输出 ysam 计算出数 e(k)=Rref?ysam,从而得到神经网络的输入信号:

x = é R | , y | , e | ( | k | ù | (4) | |

i | ? ref | sam | )? | ||||

3)将输入信号 xi 传送到 BP-PSO 的输入层中,

通过 Oin=xiwi,计算输入层神经元的输出 Oin。

4)将 Oyin(i)传送到输出层,输出层采用了 sigmoid 函数,其数学模型为:

Oout ( i )= | exp( k ( i )) | (5) |

exp ( k ( i ))+ exp( -k ( i )) | ||

式中:k(i)=woOyin(i),i 为 1?Nout,Oout(i)即为 Ki,

Kp,Kd。

5)根据式(1)以及 BP-PSO 神经网络的 Ki,Kp, Kd 计算 PID 控制器中的输出 u(k)。

6)m 个粒子开始寻优,其中粒子的飞行位置和速度向量都设计成两维,每个需要学习参数 wo,wi列为训练用飞行的粒子,粒子寻优误差函数为:

e ( k )= | ( Rref - ysam )2 | (6) |

2 | ||

7)根据式(2)和式(3)对每一个粒子的速度和位置进行重新更新。

8)当 K=K+1,误差不满足 K

9)将 wi,wo 的全局最优值再传送到 BP-PSO 输

入层,按照步骤 3)—5)计算出最优值 Oout(i),即得到 BP-PSO 输出的最优 3 个参数 Ki,Kp,Kd。

10)重复步骤 5),得到最优输出 ysam。

4.仿真与实验

4.1仿真

为验证所述改进型 BP 神经网络 PID 控制器的优越性,首先进行仿真实验。假设被控对象数学模型为:

W ( k )= A( k ) Wout ( k -1)+ u ( k -1)

out 1+ Wout2 ( k -1)

![]() 式中: A ( k )= 1.2 (1 -0.8e-0.1k ) 。

式中: A ( k )= 1.2 (1 -0.8e-0.1k ) 。

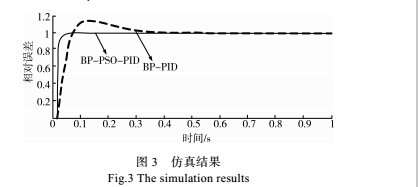

控制器参数为:加速系数 c1=c2=2.12;惯性因子ω=0.7;粒子数 m=10;迭代次数 k1=10,输入信号采

样数为 500。分别针对 BP-PID 控制和 BP-PSO-PID

控制进行仿真,对应响应曲线见图 3。

由仿真结果可知,与传统 BP-PID 控制相比,文中所述改进型 BP-PID 控制方法响应速度快、超调量较小,系统达到稳定的时间大大缩短,具有很好的动态、静态性能。这主要因为粒子群算法作为 BP 神经网络的学习算法,能够克服传统 BP-PID 算法收敛速度慢、抗干扰能力差等缺点,为 BP-PID 控制器中的参数 Ki,Kp,Kd 自适应修正提供了有效的保障.

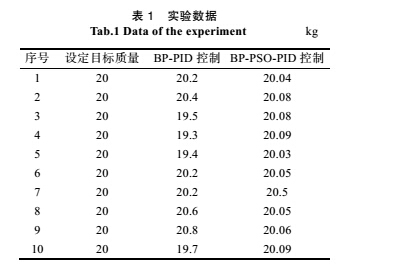

4.2实验

为了验证所述控制方法的可行性和有效性,搭建控制系统并进行相关测试。分别测量不同控制方式下实际包装质量,即传统 BP-PID 控制和该 BP-PSO-PID称量包装控制方法。包装质量设定为每袋 20 kg,总共进行了 100 次数据采集,每 10 次取平均值,实验结果分别见表 1.由表 1 可知,BP-PID 控制下,最大相对误差为9%。BP-PSO-PID 称量包装控制下,最大相对误差为0.8%。实验结果表明:采用改进型 BP-PID 称量包装控制系统,称量不确定度大幅度降低,相对误差较小。

5.结语

自动称量包装系统在食品、化工、农业等领域的应用十分广泛,不过该系统具有强干扰、大滞后、非线性等缺点。为了解决此问题,提高称量包装系统的效率、精度,降低次品率,设计了一种改进型 BP-PID 的自动称量包装控制策略。将 BP 神经网络与 PID 控制方法相结合,通过神经网络的自学习、加权系数的调整,优化 PID 控制器参数 Ki,Kp,Kd。为了进一步提高算法的收敛速度,在神经网络中引入了粒子群算法。经仿真和实验验证了该控制方法和系统的可行性、有效性,能够有效提高动态定量称量包装的速度和精度。