地磅厂家关于失重秤运行参数的设计计算

地磅厂家关于失重秤运行参数的设计计算

失重秤是一种定量称重给料设备,它将动态称重和静态称重结合,间断给料和连续出料结合,适用于微细物料的称重和配料控制。在设计失重秤时,应根据工艺过程要求,计算重新装料体积、重新装料速度、每小时重新装料次数、称重料仓容积等关键运行参数,以保证失重秤正常运行。

1.概述

失重秤 (Loss- in- weight feeder) 是一种定量称重给料设备,从用途上讲,失重秤用于动态连续称重过程,可以对需要连续给料的物料进行称重和定量控制,并有物料瞬时流量和累计流量显示。从原理上讲,它是一种静态称重设备,采用的是静态料仓秤的称重技术,用称重传感器对料仓进行称重。但在失重秤的控制器里,要对料仓秤单位时间失去的重量运算,以得到物料的瞬时流量。

失重秤工作原理如图 1 所示。

1 左是一种失重秤的结构示意图,当称重料仓料空需要加料时,可打开装料阀装料,当到达最高料位时,装料阀关闭,称重料仓由失重秤

支承。为使称量准确,称重料仓的上部和下部都是通过柔性入口或出口连接,以使前后设备及其中物料的重量不加在称重料仓上。

1 右是连续给料过程示意图,连续给料过程有无数次循环 (图中示意了 3 次循环)。每次循环由 2 个周期组成:当称重料仓为空料仓时,打开装料阀装料,称重料仓物料重量不断增加,当 t1 时刻到达最高料位时,装料阀关闭,螺旋输送

机开始卸料,此时失重秤开始工作;一段时间后,当称重料仓物料重量不断减少并在 t2 时刻到达最低料位时,装料阀重新打开,t1~t2 这段时间为重力式给料周期;一段时间后,当称重料仓物料重量不断增加并在 t3 时刻再一次到达最高料位时,装料阀关闭,t2~t3 这段时间为重新装料周期,如此周而复始。

在重力式给料周期,按瞬时流量控制螺旋输送机转速以达到稳定给料;在重新装料周期,螺旋输送机转速维持本周期开始前一刻的转速不变,以恒体积流量控制方式给料。

由于失重秤将动态称重和静态称重结合,将间断给料和连续出料结合,结构易于密封,适用于水泥、石灰粉、煤粉、食品、药剂等微细物料 制精度。的称重和配料控制,可达到较高的称重精度和控制精度。

2.失重秤运行参数设计的重要性

在设计失重秤时,需要考虑装料频率、重新装料体积、称重料仓容积、重新装料速度等运行参数,否则失重秤无法正常工作。

以某用户现场设备改造向制造厂订购失重秤为例,订购时仅采购 100kg 称重传感器 3 台,待投运后,发现零点不稳定,流量有时候无显示等故障。制造厂家派人到现场后才了解到用户物料为硼酸,密度 1510kg/m3,最大流量仅为 36kg/h,常用流量为 21kg/h~24kg/h。流量这样小,料仓选用了 3 台 100kg 称重传感器支撑,分析料仓容量很大,这是选型不合理的问题,另一个问题是安装时料仓与有震动源的设备相连。

我们可按下文中推荐的经验法则“在最大给料量时的重新装料频率选择为 15 次 /h 至 20 次 /h”来核算,则每次重新装料重量为 36/15~36/20,即1.8kg~2.4kg,每个称重传感器承受的物料重量不足1kg,有效量程大致在 0.5%~1%。一般称重传感器的有效量程至少应该在 10%~30%或更大一点,才能保证较为准确的称重。按物料重 2.4kg 加上料仓和出料设备 (如螺旋输送机) 的重量,总重大约在 10kg 左右,如使用 3 个称重传感器,则每个称重传感器的量程可选 5kg~10kg。即原来订货的100kg 传感器量程大了 10 倍 ~20 倍,由此造成失重秤的稳定性差,称量精度低。

这一个例子说明,失重秤的设计也需要遵循设计规则,不能不经计算就决定失重秤的设备和运行参数。

3.失重秤运行参数的设计计算

3.1装料频率计算

图 1 介绍了失重秤运行时每次循环包括了一次装料过程,那么装料频率多少合适呢?

对失重秤来说,每次循环中重力式给料周期时间占比(时间占比 = 重力式给料周期时间 / 重新装料周期时间) 越大越好,通常应大于 10∶1。这是因为重力式给料周期的精度要远高于重新装料周期,重力式给料周期时间占比越大,失重秤的整体精度越高。

失重秤单位时间的循环次数通常以最大给料量时每小时的循环次数表示,即次 /h。由于前提是以每小时最大给料量为基准,那么单位时间(例如每秒) 的给料量时一个定值。循环次数越少,每次装料量就越多,称重料仓的容积和重量就越大,使用大量程的称重传感器作失重运算的精度就越低;循环次数越多,每次装料量就越少,称重料仓的容积和重量就越小,使用小量程的称重传感器作失重运算的精度就越高。但循环次数过多,装料设备启停频繁,失重秤的控制器在重力式给料周期和重新装料周期之间频繁切换也不好。

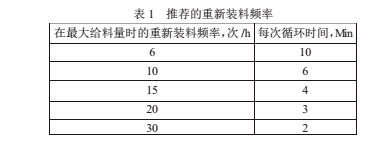

推荐的重新装料频率如表 1,但重点推荐的是中间的 3 个装料频率。

作为一个经验法则,大部分的失重式给料系统,特别是对粉末料和流动性差的的颗粒料,在最大给料量时的重新装料频率选择为 15 至 20 次 /小时。给料量小于最大给料量时,重新装料频率减低,这样在重力式给料周期时间占比就更大,更有利于提高精度。

作为经验法则的例外,一些给料流量特别低的应用,虽然料仓容积非常小,但仍然可以储存供一个小时或更长时间加料的物料,重新装料的时间超过 1h。如下例:

最大给料流量 2kg/h

物料堆比重 803kg/m3

最大体积给料流量 2/803=0.0025m3/h

如 果 料 仓 容 积 为 0.01m3 (大 体 相 当 于250mm×250mm×250mm 这样一个立方体料仓的大小),足够 2h~3h 的物料用量,每次加料量又在10kg 以下,因此不需要自动装料,人工装料即可满足生产要求,但其流量控制精度稍低。

3.2 重新装料体积计算

选择了重新装料频率,就可以计算重新装料的体积和总的给料体积。以某失重秤为例:

最大给料流量 270kg/h

物料体积密度 480kg/m3

最大体积给料流量 270/480=0.562m3/h

在最大给料速度下,重新装料的频率选择为15 次 /h

重新装料体积计算公式:

重新装料体积 = 最大给料量 (kg/h) ÷容重

(kg/m)3 ÷重新装料频率 (重新装料次数 /h)

(式 1)

在本例中,重新装料体积 =270÷480÷15 =0.0375m3

3.3 称重料仓容积计算

设计的称重料仓容积肯定要大于计算出来的重新装料体积,这是因为要考虑开始重新装料时称重料仓不可避免会有一些“残余物料”和料仓顶部存在不可能装满的“自由空间”,如果各占 20%,则将重新装料体积除以 0.6,就可以得到需要的料仓容积了,而最终选用的称重料仓容量还应根据定型的料仓容量圆整。

重新装料体积计算公式:

称重料仓容积 = 重新装料体积÷k

式中:k 是料仓计算余量系数,可取 0.4~0.7,

推荐取 0.6。

在 本 例 中 , 称 重 料 仓 容 积 =0.0375 ÷

0.6=0.0625m3

如果定型料仓容量有 0.6m3、0.8m3、1.0m3 等规格,应向上圆整到 0.08m3,称重料仓容积就选择

0.08m3。

3.4 重新装料速度计算

由于失重秤在重新装料周期采用的是低精度的定容积方式给料,所以要求给料机重新装料速度快(一般应控制在 5s~20s)。

重新装料速度计算公式:

重新装料速度 =[重新装料体积(m3) ÷重新装料时间(s)×60(s/min)]+[最大体积给料流量(m3/h)÷60(min/h)(]式 2)

式 2 中重新装料速度由 2 项组成,第一项是按重新装料体积所需装料速度,第二项则常常被很多人忽略,它表示的是在装料同一时间的卸料速度,它需要在重新装料时多补充这一部分物料。

在本例中,重新装料体积:0.0375m3

重新装料时间选为:8s

最大体积给料流量:0.562m3/h

则:重新装料速度 = (0.0375 ÷8 ×60) +

(0.562÷60)

=0.281+0.009=0.289m3/min

重新装料速度也可以根据以往经验直接由最大给料速度计算:

最大体积给料流量:270/0.48=0.562m3/h

重新装料速度换算成小时流量: 0.289 ×

60=17.34m3/h

重新装料速度 =17.34/0.562=30.85

计算结果表示,重新装料速度约等于 30 倍最大给料速度,也就是说,可参照这一计算结果,在其他失重秤重新装料速度计算时按 25~40 倍最大给料速度反算出来。

4.几个应用例

4.1德国食品公司失重秤

德国贝尔 (Bel) 食品公司生产各种食品原料和配料,用于烘焙食品、糖果、乳制品等。生产过程中,提供准确的和连续的面粉配料是至关重要的,配料量 1t/h~4t/h,称量容器容量为 200kg

物料,每 3min~12min 重新装料一次 (装料频率为 5 次 /h~20 次 /h)。

马钢新区烧结机失重秤

马钢新区 2 ×360m3 烧结机生石灰失重秤,给料流量 20t/h~50t/h,采用 3 台 2.5t 称重传感器支撑,每 5min~10min 重新装料一次 (装料频率为 6 次/h~12 次 /h)。根据最大给料流量和重新装料间隔的数据分析,每次重新装料重量约 400kg,料仓容量约为 1t~2t。 5 结束语

作为一种较新型的定量称重给料设备,失重秤近年来在食品、制药、化工、冶金等行业的应用越来越多,但在设计选用时如何确定运行参数却很少有资料介绍,作者将国外的资料与国内的应用经验结合,列出了一个完整的计算实例,可供制造厂家和用户设计失重秤时参考。