地磅称重仪表基于 PLC 在矿热炉自动配料系统中的应用

地磅称重仪表基于 PLC 在矿热炉自动配料系统中的应用

针对矿热炉的配料环节 ,介绍了一种全自动配料系统的设计方法 ,该系统以 PLC 为主站 ,地磅称重仪表为从站,使用 Profibus DP 总线及 DP-Modbus 网关进行主从通讯。 上位机使用 WINCC 软件作为人机界面,系统有较高的效率,稳定可靠。

前言

配料是铁合金生产中的重要组成部分,在生产过程中,机械将各种原料严格按照比例均匀混合。目前工厂一般采用两种方法,一种是人工称重,然后将称好的物料一起放入输送皮带或小车上进行上料,经过炉顶过渡料仓,最后进入矿热炉;另外一种是自动称重,自动上料,人工干预少。由于原料里面有很多粉尘,人工配料时容易吸入而导致职业病。增加了生产风险和劳动力成本,同时每日需要配料批次较多,人工容易导致失误,最终造成产品质量问题,增加了管理成本。为了提高产品质量和生产效率,需要采用准确可靠的自动配料系统。

1自动配料系统

自动配料系统采用主从式结构。以工控机为上位主机,PLC、称重仪表为下位从机,上位机处于主导地位,实现对各个从机的通信管理和控制。工控机通过CP5621卡与PLC间通过Profibus DP总线相连,通过DP-Modbus网关与称重仪表相连。

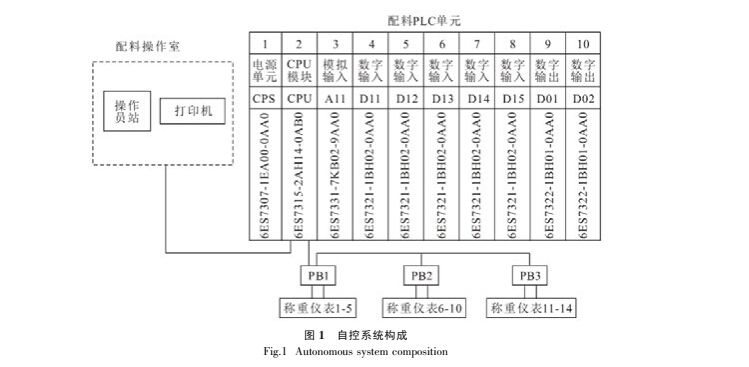

1.1控制系统构成(见图1)

整个全自动配料混合系统由工控机、PLC、工业称重仪表、变频器、振动电机、混料机、传感器、传送带等组成。每台矿热炉用一个配料站,根据日料仓的个数,下设相应称重料斗,每个称重料斗对应一块称重仪表。每个日料仓下设一个称重料斗, 由一台小皮带机将日料仓内的料向称重料斗内喂料, 达到称重仪表所设定的重量时, 自动停止喂料, 并发出放料信号,此信号进入 PLC 系统内,由 PLC 控制称重料斗下小皮带机放料, 喂料小皮带机由称重仪表控制启停,放料小皮带机由 PLC 控制启停。

1.2称重仪表的组成及工作原理

通常称重仪表由称重传感器(WZ)、称重变送器(WT)、称重控制器(WIC)组成。

称重传感器由金属弹性元件本体和与其相连的电阻应变片构成,4 只电阻应变片组成一个惠斯通电桥。 被测物的重力 G 使弹性元件产生形变 ε,这一形变引起电阻应变片的延伸,压缩形变 ε。 根据虎克定律,弹性形变与外力成正比:ε∝G,根据电阻应变效应理论:电阻应变片的相对变化(△R)/R 与形变 ε 成正比:(△R)/R=kε, 式中,k 为电阻应变片灵敏系数。因此 (△R)/R∝G 惠斯通电桥的不平衡电压 Um= (△R/R)Uref,所以 Um∝G 只要测量 Um,经过放大 、变送并经称重控制器处理后便可得到被测物的重量 G。

称重配料系统的基本原理是: 首先根据配制比例设定各物料的加量值,由称重控制器或 PLC 顺序执行各种物料的加料, 通过称重仪表检测此物料的加入量,直到加量达到设定值时关闭其进料阀门,完

成此物料的加量后进人下一种物料的加入过程,直到所有的物料按照设定加量值加量完毕结束配料。

1.3称重配料系统的特点

经过实践, 利用称重仪表实现配料自动化的优点如下。

1.3.1实现质量配比

由于称重仪表测量的是物料的重量 G,因为 G= mg,故 G1:G2:…:Gn=m1:m2:…mn,所以称重配料系统可直接实现各物料的质量比例配制。 化工生产中质量计量比体积计量更优越。

1.3.2 同一仪表差值计量,克服系统误差

所有物料的加量都是通过同一台称重仪表进行检测, 并且各物料的加量控制是靠称量值的前后差值计算来实现。 即使称重仪表的零点产生漂移,其用差值表示的加量仍是准确的,也就保证了配制比例准确。

当仪表的零点和量程同时发生变化后, 能否严格实现准确的配制比例,讨论如下:设称重仪表输入输出的关系为 Y=kx,m1,m2 两种物料之间的配制比例为 H。

H= | Y2-Y1 | = | kx2-kx1 | = | x2-x1 | = | G2 | (1) |

Y1-Y0 | kx1-kx0 | x1-x0 | G1 | |||||

式(1)中,G2、G1 分别为 m2、m1 的加量。 当仪表零点量程变化后输入输出的关系为:Y=kx+△,仍按原设定值进行加料控制,则:

H= | Y2-Y1 | = | (kx2+ )-(kx1+ ) | = | x2-x1 | = | G2 |

Y1-Y0 | (kx1+ )-(kx0+ ) | x1-x0 | G1 | ||||

(2) | |||||||

即使仪表的零点、量程同时改变后,称重系统仍可实现 m1、m2 之间准确的配制比例, 从而保证了生产的安全性。

1.3.3系统具有易扩展性

称重配料系统不仅可实现液体物料的配制,还可应用于固、液物料的混合配制,以及向外供料的计量和控制,所有这些功能均只需增加相应的阀门,增添相应的控制程序便可以实现。

1.3.4 系统的可靠性高,精度稳定且调校方便

称重传感器是通过电阻应变片电阻的微小变化来测量重力的,几乎没有机械行程,并且灵敏元件本身封装在弹性元件内部属于全密封式结构, 不与工艺介质接触,不受料液结垢、结晶、腐蚀等影响,精度能够保持长期稳定。 称重系统的调校也很方便,只需用标准砝码或定量的水便可对仪表进行校验。

1.4系统硬件构成

1.4.1上位机

上位机采用标准 4U 机箱的工业控制计算机,工控机抗干扰以及防尘能力强, 在恶劣环境下能够正常工作。 上位机硬件选用双核中央处理器,大容量存储,以及大屏幕的液晶显示器。

上位机安装 Windows XP 系统、Siemens STEP 7 V5.4 编程软件以及 Siemens WINCC 人机界面软件,WINCC 根据系统配置制作上位机画面。

1.4.2PLC 系统

PLC 选用 S7-300 系列PLC, 该系列 PLC结构紧凑,坚固耐用,经济可靠。

CPU 选用 315-2DP, 该 CPU 有两个通讯接口:MPI 和 DP,由于 DP 接口有较高的通讯速率,故使用Profibus DP 总线进行通讯。

1.4.3称重仪表

称重仪表选用带 Modbus 的工业称重仪表,PLC通过 Modbus 通讯能够读出仪表的工作状态,实时料重,并且可以将上位机的目标重量写入仪表,仪表按照目标重量进行称重。

2.通讯程序的设计

2.1上位机和 PLC 间的通讯

组态软件一般都内置了 PLC 的通讯驱动,在该驱动中组态通讯参数,再建立相应的变量即可。

2.2 PLC 与称重仪表的通讯

称重仪表一般都内置 Modbus 通讯协议,只需要增加 Profibus DP-Modbus 的网络协议转换网关即可实现 PLC 与称重仪表的通讯, 鉴于称重仪表比较多,为了减小轮询时间间隔,每 4~5 块称重仪表配备了一块网关,减小了通讯时间。

3.过程应用

配料过程是由称重仪表实现, 称重仪表与 PLC之间使用通讯进行数据交换 (Modbus RTU),实现在上位机设置各项参数,如配比等。 PLC 记录每次配料偏差,自动计算出下次配料定值,写入到称重仪表内。

上位机放置在配料控制室内, PLC 与工控机之间的通讯使用 DP 总线通讯。 能在上位机完成配料配比以及报表的记录打印、各设备运行状态监视等。

在炉顶过渡料仓(每个车间一个过渡料仓)内加雷达料位计,信号进入配料站 PLC,当过渡料仓料位低于设定值后,启动配料过程,实现自动配料。

配料站附近设控制室,内放配料 PLC 柜、动力柜、操作台。 通过操控操作台上各按钮,可实现手动上料( 不经过 PLC), 这样系统就有自动、 手动( 经PLC)、纯手动(不经 PLC)三种控制。

在 PLC 进行控制的过程中,上位机使用上位机连接命令监视下位机的运行状态和数据区内容,实时读取 PLC 的内部状态以及称重仪表的实时数据,在上位机上显示。 总体上讲,系统具有如下功能:①

全自动配料,在设定好配方之后,系统自动按照配方称重配料,无需操作人员干预;②具有报表功能,可以产生日报表、实时报表和月报表、年报表等;③动态增加和修改报表,系统通过设定权限,赋予技术人员或操作人员修改、增加配方的权利,同时记录该次修改的日期和操作人员编号;④断电恢复功能,系统能够在突然断电的情况下,恢复断电前的测量记录;⑤局域网共享功能,主机在局域网内可以共享数据,方便车间主管了解工程进度和其他情况。

3.1 上位工控机提供人机交互界面,完成控制信息输入、数据管理、进行数据显示、存储、统计和报表等功能,它的主要工作如下:

工控主机首先根据操作人员的指令, 读取某个编号的配方,然后,根据配方中配料的比例及先后顺序,向 PLC 发出开始配料的指令,使得 PLC 能够起动特定的变频器。 在配料过程中,工控主机以轮询的方式,一方面实时读取 PLC 的状态字,了解 PLC 及 PLC 下级设备的运行状态; 另一方面实时读取安装在配料机上的称重仪表的称重数据,按照配料策略,当称重接近配方中的设定值时,主机向 PLC 发出停止本次配料的指令。

当一个配方上的所有材料都配完后, 整个配料过程暂停,等待操作人员的指令。 系统运行过程中,PLC 与上位机实时通信, 从而保证界面上显示的数据与现场实际数据的一致性, 操作人员在上位机上发出的操作命令和设定参数都可以实时送到 PLC。 PLC 的主要工作有:①接收上位机发送来的命令,通过变频器控制振动电机的起、停和快慢;②将变频器的运行状态实时写入内存数据区,供工控机读取;③将自身的各种状态以状态字的形式准备好, 供工控机实时读取。

3.2 控制策略及配料过程通过对配料过程的特点进行分析,配料过程具有如下特点。

(1)被控对象是单向的不可逆系统。 原料没有办法从配料机中重新回到传送带上。

(2)具有明显的时滞性。 当配料达到设定值时,PLC 控制电机停止传送原料, 这时传送带上具有部分原料无法回收,所以系统具有明显的时滞性。

(3)受控特性是开关性的。 系统的起、停控制等都是开关量。

(4)配料系统在正常工作区内是线性的。

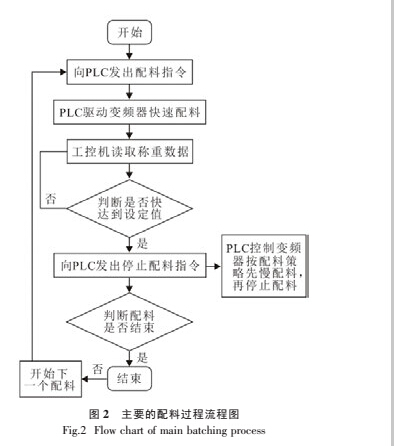

因此,考虑采用快速、慢速、提前发出停止加料指令等控制策略,同时利用 PLC 的互锁技术确保配料的顺利进行。 系统起动后,工控机向 PLC 发出开始加料信号,PLC 控制变频器驱动电机进行快速加料,同时,工控主机通过串口持续不断地读取称重仪表的数据,当重量值接近设定值时,工控主机向 PLC发出停止加料的控制指令,此时,PLC 控制变频器进行慢加,通过事先估计出传送机构上原料的残余,设定值和实际加料的差值和传送机构上原料的残余相当时,PLC 真正发出停止指令, 该指令由变频器执行,从而控制电机停机,停机后传送机构上的原料无残余,配料精度符合要求,如图 2 所示。

(5)配方的增加与修改。

(6)配料故障辅助报警等其他功能。

4.结语

本系统通过工控机、PLC 和称重仪表的协调工作,完成了所需自动配料任务,在实际应用中表明系统稳定运行、可靠,人机界面友善美观,操作方便.