马钢 2 号高炉串罐炉顶称重系统补偿问题分析及优化探讨

马钢 2 号高炉串罐炉顶称重系统补偿问题分析及优化探讨

本文主要阐述了针对马钢 2 号高炉串罐炉顶称重系统补偿问题进行分析,并针对目前使用过程中存在的问题提出优化改进措施

1 .概述

马钢 2 号高炉是炉容为 2500m3 大型高炉,采用无料钟串罐式炉顶,炉顶设备主要分为上料罐、下料罐、下阀箱、齿轮箱、溜槽等组成部分,在上料过程中,炉料先经过上料主皮带运送至炉顶后投入上料罐,随后落入下料罐,下料罐上安装有电子称量装置实时检测下料罐重量并传递给计算机控制系统,计算机根据下料罐重量变化调节下料闸的开度以控制下料速度,最后物料经过溜槽布向炉内。通过检测下料罐重量作为高炉布料依据的布料方法称为重量法布料,重量法布料是 2 号高炉布料的主要方式。因此,下料罐重量的准确测量是实现高炉合理布料的关键。

2. 下料罐称量补偿原理分析

由于工艺条件限制,下料罐在称量过程中必然会受到外部因素影响,主要来自炉顶压力、均压管道和均压气流作用力,为了保证称量的准确性,就需要对它们造成的干扰进行补偿。

2.1 炉顶压力补偿原理

在高炉正常生产时,在保证料罐不与外围设备产生机械作用力的前提下,高炉顶压会下料罐产生一个向上的浮力,顶压变化的同时浮力也随之变化,从而影响料罐称量的准确性.为了消除炉顶压力变化对料罐称重测量的影响,通过炉顶压力补正可以对料罐称重测量值补偿修正。

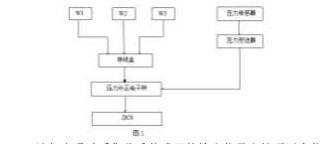

2 号高炉炉顶电子称量装置由三个称重传感器和一台带压力补偿功能的称重变送表组成,其工作原理框图如图 1

该仪表通过采集称重传感器的输出信号和炉顶压力信号经过仪表内部特殊软件计算出补正后的料罐重量,它将高炉炉顶压力对称重的影响降到最低,从而实现料罐高压力下的精确重量测量。

2.2 均压管道、均压气流作用力补偿原理

下料罐准确称量的前提条件之一是要保证下料罐处于称量自由状态,即下料罐在称量状态不应受到任何机械作用力和压力的影响。均排压管道上的波纹管正是能够起到补偿均排压管对下料罐产生作用力以及均压过程中均压气流对料罐冲击的功能。

2.3 波纹管工作原理

波纹管是用以利用弹性元件的有效伸缩变形来吸收管线、导管或容器由热胀冷缩等原因而产生的尺寸变化的一种补偿装置,属于一种补偿元件。可吸收轴向,横向,和角向的位移。

(1)下料罐在称量过程中,受重力作用和称重传感器本身的挠曲特性影响,料罐在垂直向下方向必然会有一定的位移,料罐在向下位移的过程中会拉动均排压管一起向下,如果均排压管灵活性不够,产生形变,此时管道就会对下料罐产生向上的作用力。图 2 中均排压管道利用波纹管的位移补偿特性,增加了管路的灵活度,能够吸收料罐的位移,确保管道不会对料罐产生作用力。

(2)根据高炉布料工艺,高炉下料罐在向炉内布料之前,为了保证下料罐内压力与炉内压力相等,需要对下料罐均压,均压过程中均压气流打破了料罐的受力平衡,罐体受到沿入罐均排压管道轴向方向的作用力,从而影响称重。图 2 中波纹管能对罐体产生一个反向的拉力,平衡均压气流对罐体产生的作用力,确保下料罐均压过程中称量的准确性。

3.存在的问题

2 号高炉自投产以来经常发生下料罐重量值波动,零点漂移,下料罐重量和槽下称量值偏差大等问题。经过多年研究统计,炉顶压力补偿和均排压管波纹管补偿问题是造成称量出现问题的主要方面。

3.1 炉顶压力补偿问题

(1)2 号高炉炉顶电子秤使用的是德国申克炉顶电子秤 Disomat B plus,表输出下料罐净重信号给计算机控制系统,如果称量零点漂移较大就需要进行去皮重操作,下料罐重量去皮重是通过电子秤操作面板按钮实现的,频繁的对电子秤主机进行操作,会减少电子秤使用寿命,增加故障率。

(2)申克炉顶电子秤采用重量变送表+压力补正模块的组合方式,一旦压力补正模块出现问题,更换备件消耗时间,期间炉顶压力无法补正,将直接影响高炉生产。

3.2 均排压管波纹管补偿问题

均排压波纹管作为周期更换件,在生产过程还没有到更换周期就出现腐蚀穿孔,泄漏和失稳变形,由于无法在线修复,只能临时做包覆处理,波纹管失去了补偿作用。

4 .改进措施

4.1 炉顶压力补偿通过 DCS 系统软件编程实现

(1)建立数学模型。

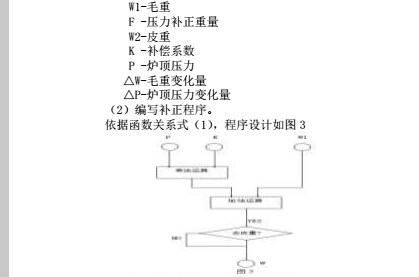

炉顶压力对秤体的影响可以用一个函数关系式来表达.函数关系式如下:

W = W1 + F - W2 (1)

其中 F = K * P

K = △W / △P

W -净重

4.2 加强波纹管选用、安装、维护管理

(1)针对波纹管使用过程中存在的问题,应当加强波纹管的管理选用设计合理的波纹管。

(2)安装波纹管时确保安装方式正确。

(3)对波纹管建立台帐,专职点检人员加强设备的日常检查,检查其劣化倾向和劣化程度。

(4)对检查结果作好记录并依据记录结果制定合理的备件更换周期。

5 .实施效果

(1)实现在上位机操作画面进行软件清零功能,减少了人工干预设备的次数,延长设备使用寿命,减小故障率。

(2)以 DCS 控制系统为依托,确保压力补正环节更加安全可靠。

(3)压力补偿系数修改更加简单方便,增加了高炉炉顶称重系统在线调试的灵活性。

(4)减少了波纹管在使用周期内发生故障的次数。

(5)有效降低了高炉下料罐称量故障率,保障了高炉的稳定顺行。