入窑生料计量系统的技术改造

入窑生料计量系统的技术改造

入窑生料量的稳定对回转窑系统的稳定运转有着重要影响。 我公司 2 500 t/d 熟料生产线,通过对入窑生料计量系统的技术改造,使入窑生料的稳定性得到了较大提高,回转窑的产量和质量都得到了较大幅度的改善。

1.改造前状况

1)计量系统。 采用“冲板流量计+电动流量阀”的计量方式。

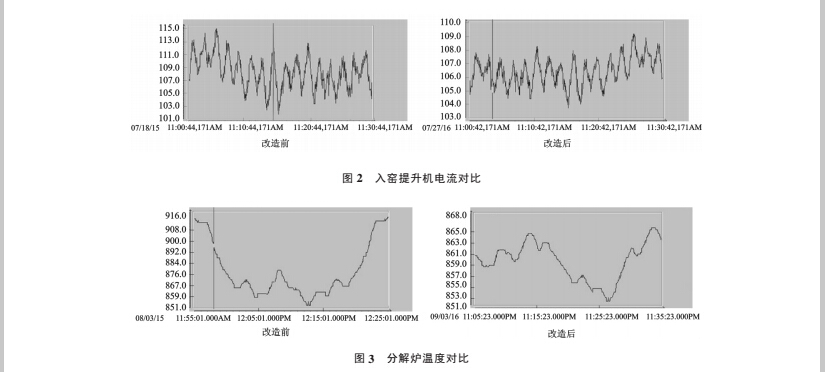

2)存在问题。 我公司喂料量通常在 180 t/h,此时入窑提升机电流波动在±6 A 左右,电动流量调节阀的开度在 50%~70%的较大幅度范围内频繁调整, 分解炉温度波动范围在±30 ℃左右。

3)原因分析。 冲板流量计采用动量定理的原理进行计量,通过传感器检测受到的冲击力并换算成瞬时流量, 经过累加计算获得单位时间内的累计流量,实现对物料的计量。 由此可知,冲板流量计计量精度的高低主要同物料的性质、物料的入料方式及物料的入料高度有关系,任何一个因素变化都会引起冲板流量计的计量不准。 在产量一定的情况下,虽然生料的入料方式和入料高度是固定不变的,但是入冲板流量计的生料由于受到生料中水分的变化、生料中窑灰所占比例的变化、单位生料中气固比的变化以及生料细度变化的影响,就会造成入冲板流量计生料的流动性发生变化,从而导致同样质量的生料入冲板流量计的速度不一样,计量出的生料质量也不一样,这是导致入窑提升机电流波动大的重要原因。

2.改造实施及效果

2.1初次改造效果

冲板流量计的计量原理决定了它惯性大、线性相关性不太强的特点,因此对设备维护和控制程序要求较高,通过简单的 PID 算法来控制冲板流量计计量的方法难以达到较高的计量精度。

改造方案决定采用惯性小、线性相关性较强的皮带秤取代冲板流量计进行入窑生料的计量,计量辅助设备不变,其控制方式与冲板流量计相同。

改造后, 皮带秤计量稳定的特点并没有发挥出来, 入窑提升机的电流波动从原来的±6 A 上升到±8 A,并伴有皮带秤冲料现象,现场卫生状况变得更差;分解炉温度波动也从原来的±30 ℃上升到±35 ℃,没有达到预期的效果反而更坏。

2.2初改分析

在假设生料均匀性完全一致的情况下,电动流量阀的阀门开度与生料流量也不是完全线性相关。 由于受物料“边壁”效应的影响,在电动流量阀阀门开度较大时, 阀门的开度与生料流量的线性相关性较好;而在电动流量阀阀门开度较小时,阀门的开度与生料流量的线性相关性就较差。 改用皮带秤计量后,电动流量阀的这些缺点并未克服。 由于为防止严重的皮带秤冲料现象,采用了长 6 m 的皮带秤,其滞后性比冲板流量计更大,从而致使入窑生料的稳定性更差。

2.3二次改造

1) 不仅仅将皮带秤作为计量设备, 通过 PID 算法,调节皮带秤速度控制入窑提升机的喂料量。

2)将电动流量阀从自动调节改为手动调节。

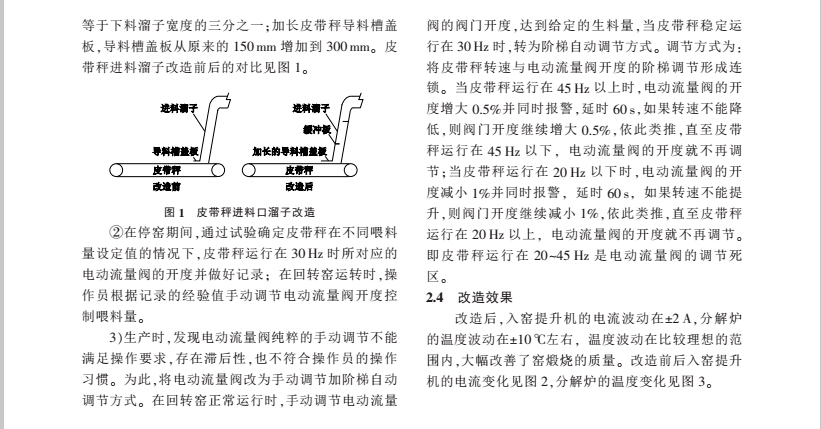

①改造皮带秤的进料溜子,确保不冲料。 在皮带

3.结束语

入窑生料计量采用皮带秤+电动流量阀手动加自动阶梯调节的方式, 入窑提升机的电流波动范围在±2 A, 分解炉的温度波动在±10 ℃, 稳定了入窑生料量,改善了窑煅烧质量,效果很理想。