CAD/CAE/CAM—体化技术在汽车衡称重传感器开发中的应用

本文介绍了 CAD/CAM/CAE —体化技术的发展和现状。结合称重传感器 设计开发的实例,展示了基于Pro/Engineer平台的CAD/CAE/CAM —体化开发流程。实践 证明,CAD/CAE/CAM —体化技术为今后称重及其他同类测力传感器的开发提供了 一种快 速且易于标准化的开发方法,具有很大的应用潜力。

1.引言

所谓CAD/CAM/CAE 一体化分别是指计算机 辅助设计(CAD/Computer Aided Design,计算机 辅助工程(CAE/Computer Aided Engineering 和 计算机辅助制造(CAM/Computer Aided Manufac-turing 的集成,即设计分析制造一体化,其核心 就是在产品设计之初,充分考虑产品的性能和可 制造性,提升产品质量及改善产品性能。

在早期,CAD、CAE和CAM软件公司往往针 对各自领域开发功能单一的软件。比如CAD软件 具有强大的建模绘图功能,但大部分CAE/CAM软 件的几何建模功能就比较薄弱。彼此之间一般通 过IGES格式或者STEP格式进行数据交换,而这 样做最大的弊端在于容易造成数据的丢失,因此 常常需要花费大量的时间与精力进行几何模型的 修补工作;同时CAE/CAM的参数信息不能传递反 馈回CAD,不利于执行参数化设计、仿真和优化。

随着计算机技术的快速发展,CAD/CAE/CAM的协同设计和仿真成为多数CAD公司重点发展方 向,很多公司都在自家CAD软件中加入CAE/CAM 的功能,同时操作也变得越来越人性化,使得设 计人员即使不具备专业的仿真知识技能和经验, 也可以在产品设计研发的过程中进行必要的仿真 和分析,进而提出各种高品质和高效能的设计方 案,同时确保产品的质量和性能的稳定性与可靠 性。

迅速兴起的CAD/CAE/CAM技术满足了企业 竞争中在高水平设计和快速响应的前提下使产品 满足高质量的严格要求,因此逐步应用于机械、 航空航天和电子等很多工程领域。

本文以PTC公司的Pro/Engineer为平台介绍了CAD/CAE/CAM —体化技术在称重传感器设计开发 中的应用。

2称重传感器的实体建模CA0 称重传感器设计开发的核心在于弹性体的设 计。所以,首先在Pro/Engineer的CAD环境中根 据客户要求和经验公式设计出弹性体的实体模型 草图,其中弹性体模型的敏感梁尺寸先按照经验 大致确定。CAD建模是Pro/Engineer的基础功能。 其三维设计概念包括参数化设计、单一数据库、 基于特征和全相关等,所以十分容易与CAE/CAM 开发环境集成和进行数据交换。

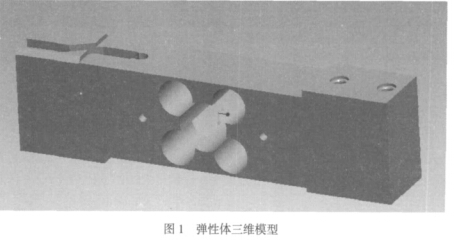

通过拉伸,切除等操作,即可完成弹性体模 型,如图1所示。

另外,过去在进行CAE分析之前,我们通常 会对模型进行简化处理,删除那些不影响计算结 果的特征,比如弹性体的安装螺纹孔等,以加快 计算速度。但在Pro/Engineer中这一做法对弹性体 通常并不需要,可以将模型直接导入。

3.称重传感器的工程分析与优化CAE

Pro/Mschanica 是无缝集成于 Pro/Engineer 的 CAE软件。而从Pro/Engineer的CAD环境进入 CAE环境只需点击Applications菜单下的Mechani- ca即可。Pro/Mechanica的前处理十分人性化,工 程师无需掌握深奥的仿真专业知识即可上手。在 本例,我们对称重传感器的敏感梁尺寸进行分析 优化,同时分析称重传感器整体的受力情况。

首先,指定弹性体的材料。在Pro/Mechanica内置有丰富的材料数据库,可以通过工具栏Define Material命令直接选择相关材料当然也可以自己 建立相应的材料数据库。在本例,我们选择弹性

CAD/CAE/CAM —体化技术在称重传感器设计开发 中的应用。

称重传感器的实体建模CA0 称重传感器设计开发的核心在于弹性体的设 计。所以,首先在Pro/Engineer的CAD环境中根 据客户要求和经验公式设计出弹性体的实体模型 草图,其中弹性体模型的敏感梁尺寸先按照经验 大致确定。CAD建模是Pro/Engineer的基础功能。 其三维设计概念包括参数化设计、单一数据库、 基于特征和全相关等,所以十分容易与CAE/CAM 开发环境集成和进行数据交换。

通过拉伸,切除等操作,即可完成弹性体模 型,如图1所示。

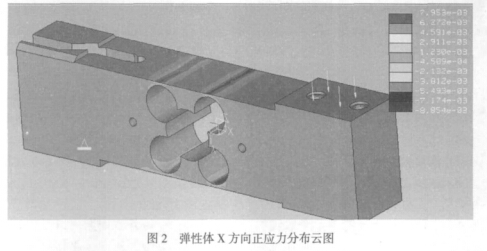

体的材料为铝材A12024。其次,指定弹性体的约 束卸称重传感器安装固定面。通过工具栏Dis-placement Constraint命令选择称重传感器的安装面 和约束方向即可。再次,指定弹性体的加载(即 称重传感器的受力面。通过工具栏的Force/Mo-ment Load 命令选择称重传感器的加载面,并确定 加载方向和大小即可。而前面这三步的操作顺序 是没有先后要求的。只要完成前面这三步,我们 就可以建立一个静力结构分析。指定分析的名称 和运行参数(一般选默认值后进行计算即可。 进入后处理窗口,可知在贴片的应变片丝栅方向 上御x轴方向的应变分布如图2所示,敏感 区的平均正应力大约为850微应变。

通过上例,可以发现在Pro/Engineer的CAE 平台下,工程师并不需要深入了解单元属性,网 格划分和边界条件等等有限元的专业理论,即可 完成一次有效的仿真分析。这是因为,Pro/Me-chanica是基于P方法进行工作的。它采用适应性 P-method技术,在不改变单元网格划分的情况下, 靠增加单元内的插值多项式的阶数来达到设定的 收敛精度。理论上,插值多项式的阶数可以很高, 但在实际工作中,往往将多项式的最高阶数限制 在9以内。如果插值多项式的阶数超过9仍然没 有收敛,这时可以增加网格的密度,降低多项式 的阶数,加快计算速度。利用P方法进行分析, 降低了对网格划分质量的要求和限制,系统可以 自动收敛求解。P-method能够比较精确地拟合几 何形状,能够消除表面上的微小凹面。这种单元 的应力变形方程为多项式方程,最高阶次能够达 到九阶。这意味着这种单元可以非常精确地拟合 大应力梯度。Pro/Mechanica中四面体单元的计算结 果比其他传统有限元程序中四面体的计算结果要 好得多。首先单元以较低的阶次进行初步计算, 然后在应力梯度比较大的地方和计算精度要求比 较高的地方自动地提高单元应力方程的阶次,从 而保证计算的精确度和效率。

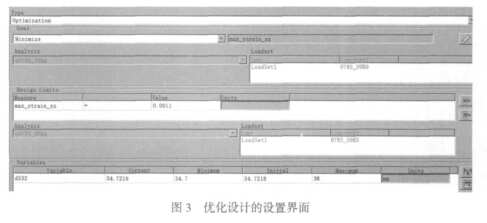

在上述的例子中,可知称重传感器在额定载 荷下,其敏感区平均应变仅为850微应变,而一 般要求在1000微应变?200微应变。此时,我们 可以进行优化分析。首先,在敏感区创建一个

Measure为max_strain_xx,然后建立 个优化分析,选择优化目标为max_strain_xx。选择优化尺寸 为壁厚,并指定设计约束为max_strain_xx=1100微 应变,开始计算优化设计的设置界面,如图3所示。

根据计算结果,可知调整壁厚为2.42mm,可 以达到设计要求的敏感区平均应力为1100微应 变。最终,实际样机测定的灵敏度在2mV/V左右, 符合设计要求。

除此之外,Pro/Mechanica还可以进行模态分 析,瞬态动力学分析和热力学分析等,并提供灵 敏度分析和优化设计等功能,基本满足了一般工 程设计的需要。

4.称重传感器的加工分析CAM

在完成称重传感器弹性体的CAE分析后,我们可以确定优化后的弹性体结构,得到更新后的 CAD模型,此时就可以进入Pro/NC进行加工分 析。

Pro/NC 是 Pro/Encineer 中 用 于 加 工 分 析 (CAM的模块。Pro/NC将CAD和CAM相结合, 配合NC加工制造过程中所需要的各项加工参数及 相应的毛坯、夹具、刀具、机床等,来编制产品 的各种加工制造工艺和数控程序。由于使用计算 机(Pro/M)代替编程人员完成了繁琐的数值计算 工作,因而可以大大提高编程效率,具有可靠性 好,方便直观,易于错误检查等特点。考虑到称 重传感器弹性体的特点非常适合采用数控加工方 式,故Pro/NC完全适用于编写称重传感器弹性体 的数控程序。

从File菜单下的New开始,创建新的加工文 件进入CAM环境。Pro/NC设计加工程序的流程与 实际加工的思维逻辑是相似的,主要包含如下几 个步骤:

4.1通过对加工模型(毛坯、原材料、刀 具、机床及加工参数等进行合理的设置;

Pro/NC处理为刀位数据文件,通过模拟 加工,检测加工中的误差、干涉及过切等问题, 设计出合理的制造流程文件;

通过Pro/NC后处理,生成能驱动数控机 床加工的数控代码;

最后,将生成的数控代码导入数控机床,就 可以开始弹性体的数控加工过程。

5.结束语

Pro/Engineer 作为 CAD/CAM/CAE -体化技术 的主流软件在称重传感器的设计制造中具有良好 的应用潜力。通过CAD快速高效的设计,应用 CAE进行优化计算分析以及运用CAM进行高效高 精度加工,对于提高产品设计制造质量,降低开 发成本,缩短开发周期,以及改良产品开发过程 起着非常显著的作用,必将极大提高企业的市场 竞争力。