地磅厂家关于重力式自动装料衡器的配料控制

地磅厂家关于重力式自动装料衡器的配料控制

本文对重力式自动装料衡器的配料控制原理、方式做了一些介绍,可用于混凝土搅拌站电子料斗秤、大米包装秤等的配料 PC、PLC 程序设计参考。

1.引言

重力式自动装料衡器是按设定值将散装物料装入容器的一种定量自动衡器,现实中大米包装机、水泥包装机、混凝土搅拌站 ( 楼) 的电子料斗秤等都属于这种衡器。装料秤按不同的准确度等级有不同的精度要求,具体参考 JJG 564 - 2002《重力式自动装料衡器( 定量自动衡器) 检定规程》。如何保证这种精度,在设备正常的情况下,配料是否准确,控制好落差( 或叫提前量或叫过冲量) 是关键,其中又以搅拌站的物料多变、复杂为较难,所以本文就搅拌站配料控制方面跟大家作一个交流。

2.落差概念

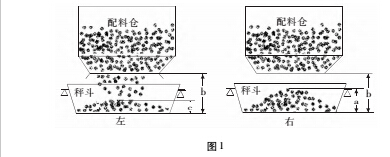

落差就是一种提前量,是配料过程中关闭配料口那一刻到秤完全稳定时的重量差,也就是说配料斗关门时还有一些料在空中,没落到秤斗上,这些料的重量我们称它为落差,如图 1 左右两图所示,当 b - a 大的时候,说明落差大,反之落差就小。

设配料口关闭那一刻的仪表示值为 I1 ,秤完全稳定时仪表示值为 I2 ,落差为 L,设定值( 或叫配方) 为 S,则I2 = I1 + L ( 1) 我们的目标是 I2 = S,或者( I2 - S) /S 的百分数小于使用中的最大允许偏差 mpd( x) 乘以 S,否则就是超差。

3.配料控制原理

搅拌站生产通常以输送车为一批,一批包含几盘,视搅拌机容量和输送车容量而定,如搅拌机容量 3 方,输送车容量 12 方,那一批生产 4 盘。

配料控制方式: 先设定一个落差值 L,当物料配到 SL 时,关闭配料口,等物料完全落到秤上。

3.1落差手动调整

这时仪表刚好显示 S,或者也没超差,这是我们要的。通常那些物料均匀的流动性好的如河沙,设定好一个准确的落差值,就能轻松配准。

3. 2 落差自动补偿

如果最后仪表显示超差,说明我们设定的落差值不准确,那就要进行调整,下一盘配料就采用调整后的落差进行补偿。一般情况下采用半值法:

L2 = L1 + ( I - S) /2 ( 2) 式中: L2 —调整后的落差,L1 —本次的落差,I—本次配料的实际值,S—配方值。

公式( 2) 采用逐次逼近的方法,自动补偿,一般补偿过两三次( 打过两三盘料) 后就会稳定下来。当物料情况发生改变后,又重新补偿直至稳定。

有的程序采用全值补偿,上一盘料多了,下一盘料就减去多出来的值,这样能比较快的就看到补偿效果,但容易造成震荡,一直靠近不了配方值,每盘都超差。

4.精度控制

一车要打多盘料时,若第一盘超差,通过后面几盘的落差自动补偿,则整车料的误差通常都能控制在允许范围内。

但若只需打一盘料,如砂浆或是最后补方,超差怎么控制?

此时可在程序中判断,本批一盘? 配好料后超差了?那就先别往搅拌机里卸料了,暂停,弹出一手动配料按钮或是一扣料选择框,由程序自行判断显示按钮或框,料少了? 那手动点击该按钮补料; 料多了? 选择扣料,然后取消暂停,继续生产。扣除后的料留在秤里供后面使用。

可是,手动点击按钮补料时按住时间长了,又有可能下多料,短了,可能门都打不开,该多少才合适呢? 这就是下面说的点动保持时间这个概念了。

下面用图来分别说说搅拌站里几种料斗秤的配料控制吧。

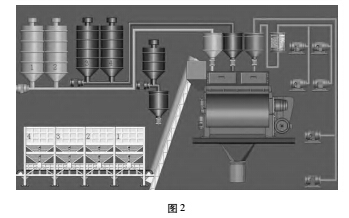

左下黄色部分为配料机,骨料秤,含 4 个秤体,配料斗和秤斗都是靠气缸开关门。左上角橙色蓝色的是水泥煤灰等粉料仓,通过螺旋机输送到秤斗里。右下角绿色的是水泵,右上角浅蓝的是添加剂泵。中间绿色的代表搅拌机。

落差越小精度就越好控制,从硬件上讲,配料门开小一点,螺旋管水管做的小一些,这些都能很好的控制落差,但这样一来效率就低了。为了效率和精度更好的结合,采用快慢配就成为必要了。

设置快配率,比如说 80% 。对于骨料秤来说,配料斗开两个门,快配时两个门一起开,配到 80% 时,关一个门,完成慢配。对于水秤外加剂秤,设一粗一细两个进料管,快配时两管一起开,慢配时将粗管关闭。对于粉料秤,限于空间和成本的考虑,不好弄粗细两个螺旋机,那就点动吧,快配完成后点动完成慢配,但这费电机。

当然点动对于其它几种秤也合适,点动过程必需在程序中设置点动保持时间和点动间隙时间输入框,以便随时改动,积累经验找出最合适的时间值。

到这里,我们也可以看到,上面说的手动补料也可以采用点动控制来自动补料。

快配率设置时也要考虑实际的情况,如骨料秤,秤斗到配料仓底的高度是一定的,若快配率设的低,可能慢配门都顶住了( 图 1 中 a 等于 b) 还没配满,而且还影响效率。快配率设的高了,如 95% ,可能落差比这 5% 的料还大,又起不到快慢配的作用。这些都要在实际中积累经验。

5.模糊控制

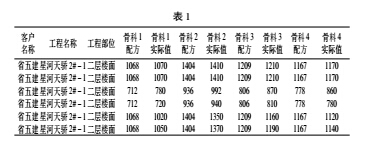

在混凝土搅拌站料斗秤的检定工作时,有时会发现类似下表的情况:

从表 1 中我们可以看出,当配方数量变化( 表中实际上是由每盘 3 方料变为 2 方料时出现的情况) 很大时,配料结果往往超差严重。

仔细分析后发现,配方值不同对应的落差值是不同的。从图 1 中看,当配方值大的时候,料在秤斗上堆积的高度就高,我们称之为堆积度大,反之堆积度就小。不难理解,堆积度大时落差小,堆积度小时落差反而大。当配方发生大的改变时落差没有相应的改变,就会造成这样的结果,大配方变成小配方时,正超差如表 1 中骨料 1 的

误差 + 9. 6% ,小配方变成大配方时,负超差如表 1 中骨料 1 的误差 - 4. 5% ,都超过了 X( 2) 级使用中检验的最大允许偏差: ± 2% 。

针对这种情况,要在配方有大的变化时先把落差按经验手动改过来。可是每次这么改动的话确实很麻烦,那怎么办呢?

采用模糊控制,让控制系统自我学习,每配一次料就学习一次。按配方范围记录配料准确时对应的落差值,如 600kg 到 700kg,落差是 100kg,1000kg 到 1100kg,落差是 60kg。然后每次配料前,程序自动判断该配方处于哪一段范围,选择调用相应的落差值后开始生产。后面若是物料情况改变较大,原有记录的落差不准确,控制系统发现配料又不准了,它自动补偿,重新学习,重新记录准确的落差。

这个范围可以选择,理论上是越小越好,只要资源足速度快就行。如今的电脑容量速度都是可以的,但有些采用 PLC 或单片机控制的设备如大米包装机,PLC、单片机存储器容量有限,就不行了。不过大米包装机包装的规格总共也没多少个,下料均匀、流动性好,每种规格固定一个落差,配料时按规格选择也容易。

6.结束语

重力式自动装料衡器的配料控制,方式多种多样,但控制落差是不二选择。本文所述方式,为作者参与设计并编写程序的,广泛应用于混凝土搅拌站( 楼) 的控制系统中,得到了用户的一致肯定。