地磅厂家关于异形天平支杆的加工工艺

地磅厂家关于异形天平支杆的加工工艺

天平支杆是风洞测力试验中常用的一种重要部件。文中针对一根异形天平支杆,进行工艺分析,制定合理的加工

方案。该支杆加工的成功案例,为以后类似零件的加工提供了可借鉴的经验。

0 引 言 | 3)线切割。加工支杆前端的正反楔孔、后端的平台面。4) | ||||

天平支杆是风洞测力试验中常用的一种重要部件, | 电火花。加工支杆前端内锥面上的键槽。5)钻削。加工支 | ||||

测力部件通过天平、天平支杆与风洞支架(或模型)相连。 | 杆上走线孔和线切割加工所用的穿丝孔。6)铣削。加工支 | ||||

天平支杆与天平连接端的轴线和与风洞支架(或模型)连 | 杆中部偏30°过渡锥和支杆走线槽。7)热处理与表面处 | ||||

接端的轴线通常是同轴的,但也常遇到一些异形天平支 | 理。根据材料性能和图样要求进行相应的热处理和表面 | ||||

杆,它们两端轴线不同轴。本文中讲述的是一根反“ Z”字 | 处理。 | ||||

形异形支杆的加工方法。 | 从上面支杆的结构和工艺分析中可以看出,支杆的 | ||||

1 天平支杆工艺分析 | 加工主要存在有以下的难点:1)工件的装夹定位难。由于 | ||||

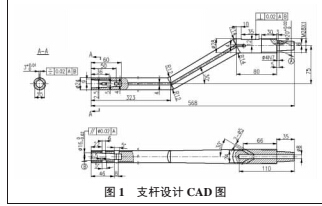

从支杆的设计CAD图(图1)中可以看出,支杆内、外 | 支杆本身的结构特点,造成工件的装夹定位困难。2)工艺 | ||||

型面主要由大小直径不等的圆柱面、圆锥面结合而成。支 | 基准的确定难。各道加工工序中,加工工艺基准会有所变 | ||||

杆的前部和后部结构较复杂,在支杆前端布有两个贯穿 | 化,但都要求与设计基准关连、统一,以保证最终加工精 | ||||

支杆的楔孔,内锥面上开有键槽;在支杆后部有一平台 | 度。3)加工的变形控制难。在加工过程中,由于热处理、夹 | ||||

面,在支杆左右两侧沿表面分布的两条矩形截面走线槽。 | 紧力和切削力的作用,工件都会产生一定程度的变形。 | ||||

另外,支杆的表面质量和尺寸位置精度要求也较高。 | 针对以上难点,我们采取了如下的解决方案: | ||||

利用车削加工作为圆柱面、内外锥面的主要加工方 | |||||

式。为实现车削加工,在工件适当位置焊接工装夹头,以 | |||||

便于工件的装夹。对于在镗床、铣床、电火花、线切割等加 | |||||

工中,采用精加工后的圆柱面或平面进行装夹。 | |||||

合理设置工艺基准。支杆前部内锥和后部外锥轴心 | |||||

线有平行度的要求,但直接以它们的轴心线作为加工基 | |||||

准在加工中实践中很难实现。通过分析,可以看到支杆后 | |||||

部的等直段外圆与后部外锥、支杆前部的等直段外圆与 | |||||

前部内锥之间同轴度比较容易保证,还有,前后内外锥轴 | |||||

线因为平行所以在同一平面内,因此,我们在加工过程中 | |||||

图 1 | 支杆设计 CAD 图 | 采用了如下变化的加工工艺基准:1)以粗加工的下部外 | |||

根据支杆的外形结构特点、尺寸和形位公差以及表 | 圆柱面为基准,在工件两端打顶尖孔;2)以两端顶尖孔轴 | ||||

面质量等要求,我们确定支杆的主要加工方法:)车削 | 。 | 线为基准,磨外圆柱面;3)以磨床修整后的外圆柱面为基 | |||

完成支杆上所有柱面 内外锥面和螺纹的加工 | 1 | 准,加工内锥孔,在工件两侧加工对称的平面;4)以平面 | |||

)磨削 | 。 | ||||

、 | 。2 | 和外圆柱面为基准,在工件上部两端打顶尖孔;5)以两端 | |||

主要对加工基准和尺寸要求较高的柱面 锥面进行加工 | 。 | ||||

、 | |||||

顶尖孔轴线为基准,加工上部的外圆柱面和锥面;6)最后以上下外圆柱面为基准加工键槽及平台面。

降低加工过程中零件的变形。在加工过程中,减少零件大余量的切除,可减少应力变形。在支杆粗加工和半精加工阶段,对相关工序安排注意要留有加工余量,通过对加工面小进刀量、多次的加工来达到后续精加工所需精度要求,同时,通过磨削加工修整加工基准,以消除加工变形对基准的影响;在精加工阶段,采用电火花、线切割等特殊加工方法,将加工中因夹紧力和切削力对零件变形的影响减少到最低限度。合理安排热处理工序,支杆材料为F141,其热处理工艺是“固溶处理+人工时效”处理。为了减少或消除热处理引起工件的变形对零件尺寸的影响,将固溶处理安排在工装焊接后、粗加工前进行。

1 天平支杆加工工艺设计

下面简叙工艺设计中的主要工序及其具体内容。限

于篇幅,本文对加工过程中的尺寸和形位公差检测、探伤检测、热处理及表面处理等不作详细介绍。

1)备料:支杆外形以圆柱面和锥面为主,且外形直径变化不大,所以直接下为棒料 40 mm,长度700 mm。

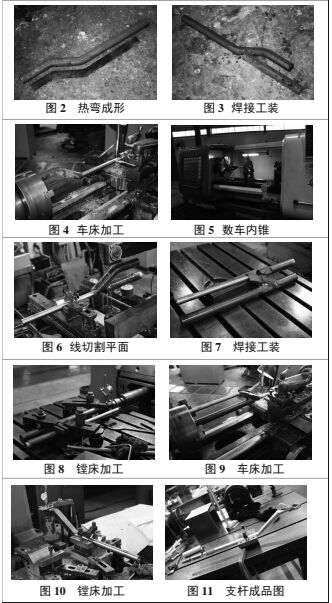

2)热弯:加热工件,按样板弯支杆成形,见图2。

3)焊接:右端下部焊接下工装夹头,见图3。

4)热处理:F141固溶处理。

5)车床加工:加工工件左端圆柱面至 24.2 mm及工装右端夹头 30 mm;两端打顶尖孔,见图4。

数车:以外圆找正,加工工件左端的内锥孔,见图5。6)磨床加工:顶磨工件左端圆柱面至 24 mm,工装

右端夹头见光,保证同轴度。

7)线切割加工:以磨床加工外圆找正,在工件两侧加

工对称平面,见图6。

8)焊接:左端焊接上工装夹头,见图7。

9)镗床加工:保证轴线偏心距75 mm,保证与 24mm

外圆轴心线平行度不大于0.02 mm,以平面、圆柱面为基准找正工件,两端打顶尖孔,见图8。

10)车床加工:线切割去除下工装夹头后,加工工件右端 28 mm圆柱面、M28×1螺纹、20 mm圆柱面及1:10

外锥; 20 mm圆柱面及1:10外锥面双边留0.4 mm磨量,见图9。

11)磨床加工:顶磨工件右端 20 mm圆柱面、1:10外

锥至要求公差内。

12)镗床加工:线切割去除上工装夹头后,上镗床加工 4N7销孔,保证对称,见图10。

13)特检:超声波探伤。

14)线切割加工:加工支杆后部的平台面,保证平台

的位置公差要求。

15)电火花加工:加工支杆左端宽3 mm、深9 mm、高

36 mm的内键槽,保证图样中要求的对称度。

16)数铣:按图样要求尺寸加工工件中部偏30°过渡

锥,加工工件两侧的走线槽,加工走线孔,以及加工正反楔孔所用的穿丝孔。

17)热处理:时效强化,保证强度要求。

18)线切割加工:与天平配切左端前部的两处楔孔,

注意楔孔大小端的方向。

19)特检:磁力探伤。

20)最后进行表面处理。图11是支杆成品图(装上了

天平)。

3 结 语

异形天平支杆的加工工艺,首先要考虑的是加工时工件的可靠装夹;其次要考虑的是工艺基准与设计基准是否统一,加工时定位是否合理,对加工结果是否有不利

的影响,如何避免或消除这些不利影响。经过实践证明,本文所述加工方法满足了产品加工要求,保证了产品质量。在今后的加工过程中还可继续完善和改进,使之更科

学、更先进。