自动校秤在烧结配料中的应用

自动校秤在烧结配料中的应用

采用 Quantum PLC 计算机控制系统对整个工艺生产线实施在线控制,该控制系统主要完成配料系统皮带秤流量,料仓料位等信号数据采集、超限报警、实时趋势、历史趋势、圆盘下料 PID 回路控制及生产过程的逻辑控制等功能,从而实现自动配料。核子秤称量系统改造后,提高了烧结配料自控系统的稳定性、可靠性和实时性,为今后烧结的稳定、顺产、优质提供可靠的保障。

前言

莱钢老区烧结配料皮带称量系统自投入运行以来,已运行多年,现在核子秤称量系统设备故障率高,维护难度大,对现场生产造成了很大影响。随着高炉生产节奏加快,烧结对配料的要求越来越高,配料作为烧结生产的重要环节,直接影响后续工序正常进行。现在烧结配料系统基本由操作人员手动操作配料圆盘下料,工人劳动强度大,配料精度低。急需对称量系统进行改造。

将原皮带称量系统改造为中南电子高精度皮带秤称量系统,用 Quantum PLC 实现老区老区烧结配料称量系统中的自动控制功能。实践证明,该电子皮带秤称量系统性能稳定,计算精度高,减少了现场设备故障率,采用 Quantum PLC 自动控制系统,具有高可靠性,减轻了操作人员的工作量,能直接应用于现场,具有很好的推广价值。

根据烧结配料工艺对自动控制系统的要求,采用 Quantum PLC 计算机控制系统对整个工艺生产线实施在线控制。该控制系统主要完成配料系统皮带秤流量,料仓料位等信号数据采集、超限报警、实时趋势、历史趋势、圆盘下料 PID 回路控制及生产过程的逻辑控制等功能。

1 .研发思路及技术方案制定

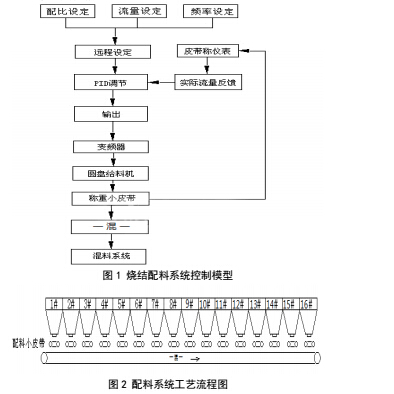

根据配料工艺要求,该系统采用 Quantum PLC 计算机系统对整个控制系统进行控制,主要完成流量,料位的数据采集,空仓、断料报警,历史趋势记录,圆盘下料量 PID 自动控制和生产过程的逻辑控制。编程软件采用 unity5.0,这是基于 WIN7 的编程工具,为编程控制系统提供了专门的多语言开发环境。Unity 提供具有生成标准导出功能块或 DFB 库能力的编辑器,它们能够在应用程序内重复调用。这些 DFB 块能够写入梯形图,功能块图,结构式文本或指令表语言中。监控软件采用扩展性,灵活性,集成性极强的 IFIX5.0 系统,运行于 WIN7 中文平台,通过 IFIX 5.0 对混匀配料工艺进行监控和远程操作。

2 .系统控制功能

根据现场工艺要求,实现对流量、料位的实时数据采集。本系统实现了烧结配料设备的联锁启停,单启单停,料头料尾对齐,当设备打到自动时,操作人员可以远程对现场设备进行操作,也可以选择设备联锁启停,主要实现功能:

(1)各仓的流量采用 PID 控制,各圆盘的下料量不用操作人员频繁给定,只要设定各种成分的配比,系统将根据配料总量及各种成分的配比自动调节各仓的下料量,实现了自动配料,减轻了操作人员的劳动强度。而且三种给定模式可以互相无扰动切换,同样保证了配料的精度。

(2)料头料尾对齐的功能大大提高了开停机时对配比的影响。

(3)开启皮带前的电铃预警系统帮助了操作人员进行开机前的检查工作。

(4)控制逻辑的多样化满足于现场的任意控制需求。

(5)当流量小于某一设定值时,系统将对这一状况进行语音报警提示,现场操作人员注意这一情况,及时进行换仓或采取其他措施。

3 结束语

该系统投入使用后,运行良好,极大的提高了混匀配料的精度,减轻了操作人员的负担,安全方面也有了很大的进展,运行至今未出现由于此系统的原因导致的停机,此系统更适合于要求精度高的配料区域使用。