实用地磅承载器相对变形量的测量方法

—、引言

地磅主要由称重传感器、称重仪表、承载 器和基础等4部分构成。在地磅称重传感器 技术、称重仪表处理技术、信号传输技术非常成熟的 今天,由于提供地磅称重传感器、称重仪表的 生产高度集中到2~3家企业,技术和测量器件高度同 质化,大多数生产地磅的生产厂家只是焊接加 工承载器,其产品中所使用的称重传感器和称重仪表 几乎全是外购。因此,当前地磅质量差异主要 取决于承载器质量的优劣。由于缺少承载器相对变形 量实用测量方法,部分企业减少了承载器材料,甚至 使用低劣材料生产承载器产品,既损害了用户的利 益,又造成不必要的社会资源浪费。目前,称重传感器 和称重仪表均有对应的国家产品标准,而承载器作为地磅的基本部件却没有相应的产品生产标准。 在GB/T7723-2008《固定式电子衡器》中,对承载器相 对变形量作出了具体规定,但没有明确具体的检测方 法,导致生产企业、监管部门不能科学公正评价承载 器产品质量。

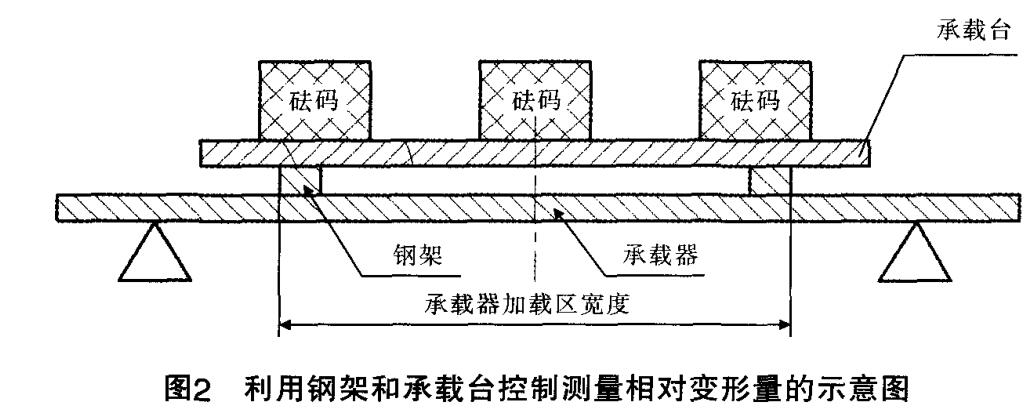

笔者通过与生产企业一线技术人员深人交流,提 出利用一般衡器生产企业现场都有的钢架、承载台、 起吊装置等辅助设备,采用钢架调整试验载荷的加载 区域宽度,承载台扩大堆放载荷面积,钢架与承载器台 面接触面宽模拟汽车轮轴轴线加载于承载器台面时的 实际受力分布的变形量测量方法。不仅满足了测试堆 放砝码的要求,还模拟汽车载荷时的实际受力分布,解 决了相对变形量测量的可操作性和可靠性问题。

二、基本测量方法

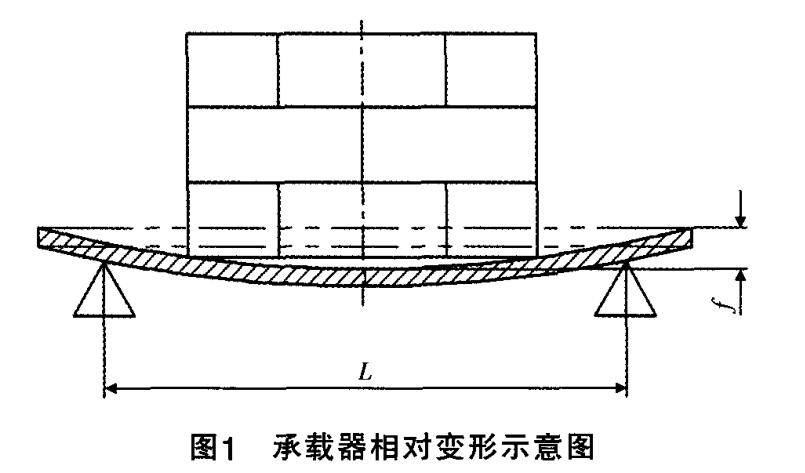

1.承载器相对变形量的定义 在加载状态下,承载器中间部位垂直变形量与支 撑点间距之比为相对变形量,用字母C表示,如图1所示。

相对变形量:

C=f/L

式中:C?相对变形量y—承载器中间部位 垂直变形量;i?承载器称重传感器纵向距离(支撑 点距离;)。

基本测量方法

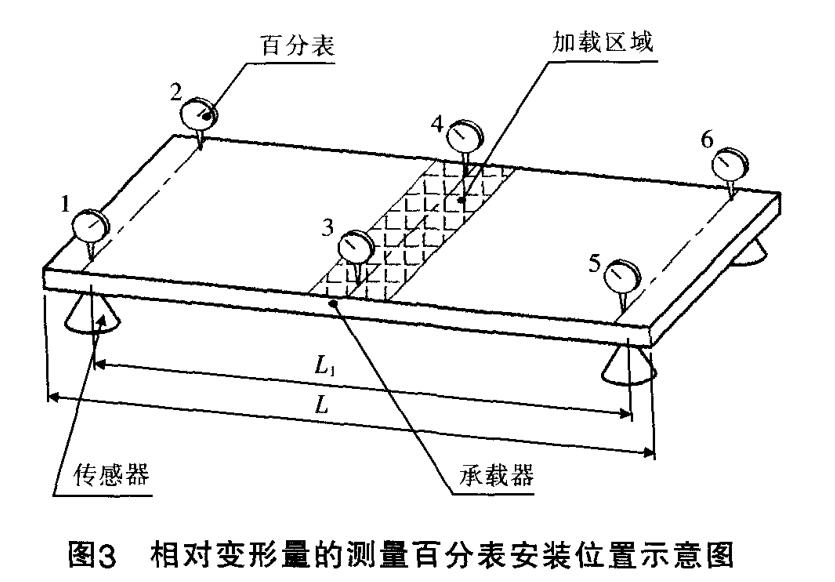

本测量方法采用钢架上加载砝码模拟汽车碾压 承载器的情况,用百分表测量不同载荷下6个测量点 的变形量,通过计算得出承载器的相对变形量。具体 实验设备和测量过程如下:

(1)试验测量设备

①百分表及支架6套

百分表测量范围:(0~25)mm;分度值:0.01mm。

②钢卷尺

钢卷尺测量范围:(0~50)m;分度值:1mm。

③试验辅助设备

钢架:用于控制和调整试验中载荷的加载区域, 同时模拟实际汽车轮轴轴线加载于承载器台面的受 力分布情况。钢架应与承载器台面接触,并且两者的 接触面宽度应大于50mm。

承载台:用于扩大载荷堆放面积,使加载载荷量 满足测试要求,同时模拟汽车载荷受力的实际分布情 况,避免由于局部砝码或替代物分布不均对某特定受 力点产生剧烈变形影响测量的客观性。承载台置于钢 架上方,如图2所示。

加载载荷及其标准值的获取

①使用标准砝码,标准值按已知砝码数量累加计 算值为约定真值。

②使用替代物,标准值按替代物在控制衡器上称 量确定的质量为约定真值。

试验载荷加载区域要求

根据GB/T7723-2008《固定式电子衡器》的规定, 试验载荷加载区域与检测载荷的关系如表1所示。

(4)被测承载器安装要求

被测承载器应安装在合适的场地上,经调试达到 正常使用条件后方可进行试验。

(5)试验方法

试验示意图如图3所示。

3.实验过程

(1)试验准备

在试验场地安装调试承载器,确保称重传感器安 装质量。并根据试验电子汽车衡最大秤量,加载相当 于最大秤量载荷约80%的载荷,进行2次预压,预压保 持时间为5min。在承载器面板上标出称重传感器支点 连线位置1、2、5、6,以及两相邻称重传感器连线的平 行中线位置3、4(见图3)。

(2)试验步骤

根据被测衡器最大秤量值,按表1要求调整钢架 间距,确定承载器检测载荷量“)、加 载区域宽度(m)值满足表1的规定。

在承载器上加载承载台、钢架、砝 码(或替代物),增减砝码量使三者质 量总和为C。G相当于表1的规定检测 。保持停留lOmin后,在对应1、

2、3、4、5、6位置上方(:或下方:),安装6 只百分表,并使百分表测量头适当挤 压接触承载器台面,且调整百分表使 其显示值接近零位值,对应读出各百分表读数/,、/2、 /3、/4、/5、/6(见图3),并记录于表2中。

1、2、5、6.称重传感器及对应百分表安装位置;3、4.与两相 邻称重传感器连线的平行的百分表安装位置;M为承载器称重 传感器纵向距离;L为单节承载器长度,通常近似认为Luq读数完毕后,从承载器上卸下载荷G ’以空载状态 停留5min。对应读取各百分表读数// M M J: M、/6',并记录于表2中。

停留15min后,重复以上过程完成第二组次测量, 并记录于表2中。

表2承载器试验原始记录

承载器 规格 | X | 加载载荷(t) | 承载器加载区 域宽度(m) | |

第一次测试 | 第二次测试 | |||

百分表 位置 | 加载时百分 表读数A (mm) | 卸载时百分 表读数V (mm) | 加载时百分 表读数A (mm) | 卸载时百分 表读数V (mm) |

1 | ||||

2 | ||||

3 | ||||

4 | ||||

5 | ||||

6 | ||||

表3实测值与理论值的相对变形量对照分析

第二次测量位置/4变形量:

fiA=(h-I' 2) + (h~l' 6) ]/2

取以上计算最大值为承载器测量最大变形量。

4.承载器相对变形量计算

承载器相对变形量

承载器相对变形量合格判定

如果 ? 0.00125 (?1/800),则判定衡器

相对变形量合格,否则不合格。

5.承载器试验原始记录(见表2)

三、测量方法的实验结果

4.承载器相对变形量计算 (1)最大变形量计算

分别计算第一、二两次承载器两侧的变形量各2 次,共4组:

第一次测量位置/3变形量:

^(/3-/,3)-((/.-/,.)+(/5-/,5)]/2

第一次测量位置/4变形量:

/w=(/4-/,4)-〔 (IrI?)+(h_I'6)〕/2 第二次测量位置/3变形量:

y;3=(/3-/,3)-[(/1-/,i)+(/5-/,5)]/2

抽査云南省主要电子汽车衡生产厂家的承载器 产品7台,其中试验1、2、3、4、5的承载器采用U形梁结 构,试验6、7采用槽钢结构。应用上述方法试验,并按 试验数据计算相对变形量,结果见表3中实测值一栏。

四、实际试验结果与理论计算结果的分析 将现场测量实验结果和理论计算结

果列于表3,可以看出理论计算数值都比 实际测量值偏大,主要是由于实际衡器 生产企业往往通过增加蒙板,加强了承 载器强度,从而减少相对变形量,这与实 际使用情况相符。由此可见,通过理论 计算的相对变形量,不能正确反映承载器相对变形量 实际情况。只有通过实际测量,才能客观真实反映地磅承载器的相对变形量,充分证明了提出该试验测 量方法的必要性和合理性。

五、结束语

通过对当地多家地磅制造企业生产的不同结 构、材料的承载器,进行实际测量验证,证明该试验方 法是可行的。