浅谈地磅在筒仓快速定量装车中的应用

针对煤矿筒仓快速定量装车的需求,提出基于地磅称重技术,以汽车代 替称量容器,通过采集汽车的重量信号,控制定量装车的新的装车模式和流程。地磅的应 用,实现了煤矿筒仓的动态装车和静态计量的同步完成,在保证了装车精度和计量精度的同 时,提高了装车效率。

一、弓I言

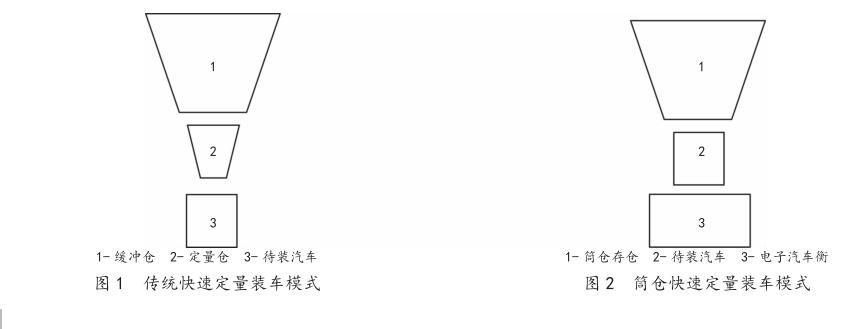

目前大多煤矿企业在筒仓的装车运输过程中, 经常出现超载、欠载现象。随着国家政策在交通 运输方面的强制措施的执行,煤矿企业对筒仓装 车实现快速定量的要求越来越多。传统快速定量 装车是先定量后装车D_,通过定量仓预先称量出 待装重量再进行装车如图1所示。而现有大多 数筒仓结构紧凑,并没有空间增加定量仓,因此传 统快速定量装车模式不适合煤炭的筒仓装车。本文 主要讨论在筒仓下面增设地磅B],以待装车辆代 替定量仓,通过采集车辆重量信号,控制装车流 量,实现煤炭的筒仓快速定量装车如图2所示。

二、装车流程

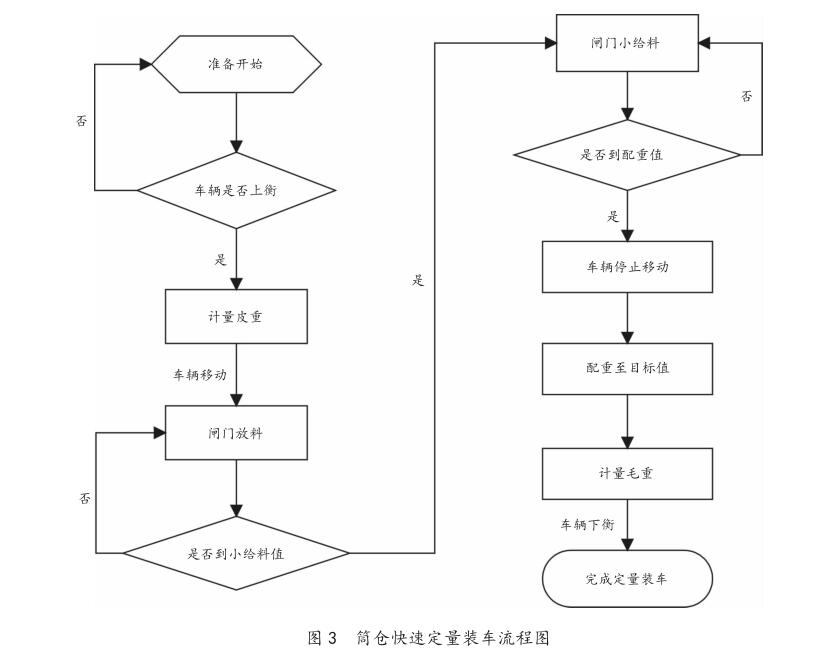

将待装车辆看作定量容器,利用地磅称重原理,实现筒仓快速定量装车的要求。其与 传统快速定量装车模式的区别在于,传统模式下 的定量仓是不移动的,占有较大空间,而采用待 装车辆计重模式,其定量容器是移动的,随装车 情况进行移动装车,不占额外空间。其装车流程 也与传统装车模式有所不同,具体装车流程为 如图3所示。

1将待装车辆开至筒仓下初始装车位置;

2此时待装车辆应完全在汽车衡上,确认无误后计量车辆皮重重量,并准备启动装车作业;

3启动装车作业,打开放料闸门向车厢内放

料;

4根据放料情况指挥车辆向前缓慢移动装车;5待称重信号接近小给料值时,控制闸门至 小给料,此时车速逐步降为零;

6当称重数据接近目标值时,车辆停止移动 并进行精确配料;

7车辆在静止状态配料至目标值;

8关闭放料闸门,车辆下衡,完成定量装车。

三、关键技术和创新点

煤矿的筒仓一般有4个放料口,分两条装车 线装车,因此每条装车线都有两个放料口。在装 车过程中,两个放料口可单独装车也可同时装车。 筒仓快速定量装车以汽车衡称重技术为基础,通 过控制放料口闸门的启闭,实现了快速定量装车。

1以待装汽车代替定量仓,节省定量仓空间 位置,减少了筒仓高度,大大降低了建设成本, 不仅适用于老仓改造,更适用于新建筒仓。

2提出新的装车流程,为筒仓快速定量装车 的顺利实现提供了保障。

3实现了动态装车和静态计量的有机结合, 保证了装车速度和计量精度。

4 一次性完成皮重、毛重计量,杜绝了车辆 周转过程中的可能出现的作弊现象。

四、功能及实现 筒仓快速定量装车主要采用长台面汽车衡,在装 车的同时进行计量,既保证了计量精度又保证了

装车精度,避免了车辆超载、欠载现象,计量结 果可直接用于贸易计量。

㈠长台面地磅

筒仓在进行装车作业时,车辆需进行移动, 为保证称重信号的连续和准确性,车辆从开始装 车到装车完成都必须在汽车衡上,因此筒仓下的 地磅采用长台面地磅。地磅的台面长度应 根据车辆所需移动距离,在保证完成装车作业的 基础上进行确定。例如待装汽车长度为L,装车移 动距离为S,则汽车衡台面长度至少为L+S。

㈡动态装车控制

筒仓装车过程为动态装车,分为三个阶段。 第一阶段为粗装阶段,此时闸门全开,以大流量 进行装车;第二阶段为细装阶段,此时闸门半开, 以较小流量进行装车;第三阶段为配料阶段,此 时车辆停止移动,闸门以较小开口根据剩余待装 重量进行配重。

在动态装车过程中,每个阶段都有㈠个设定 值,以便于程序进行自动控制。第一阶段和第二 阶段属于装车的过程控制阶段,车辆在缓慢移动, 对称重精度要求不高。而决定最终装车重量的主 要是第三阶段配料阶段,此时装车重量已接近待 装重量,并在车辆静止状态采集重量信号,反馈 给闸门。控制系统根据所需配料重量控制闸门开 度和关闭时间,达到定量装车要求。

三静态计量控制

筒仓快速定量装车中的静态计量主要指装车 前的皮重计量和装车后的毛重计量。装车前车辆 上衡,位于初始装车位置,待稳定后计量皮重。 装车完成配料时,车辆在地磅上停止移动,待 稳定后计量毛重。皮重和毛重计量都是在静态下 完成,其结果满足GB/T 7723-2008《固定式电子 衡器》中准确度等级要求,可以直接用于贸易计

量。

五、结论与展望

煤矿筒仓采用地磅进行快速定量装车,可 以同时完成装车和计量,减少了车辆周转环节, 在保证计量精度和装车精度的同时,提高了装车 效率。其空间紧凑,几乎不占用筒仓空间,是目 前煤矿筒仓快速定量装车的发展趋势。

虽然长台面地磅的选用,有利于实现筒仓 的快速定量装车,但是其台面长度往往比筒仓直 径大,地磅要超出筒仓一部分,而车辆只能在 下衡后拐弯,因此,对车辆拐弯半径有一定要求。 在筒仓改造或者新建时,要充分考虑车辆走向和 拐弯半径,并对超出筒仓部分地磅做好防雨、 防风等措施。