水泥出厂中的静态地磅数据采集改造设计及应用

我公司拥有5台地磅,1台火车静态衡,称重 显示采用TOLEDO8142称重显示仪表或D2001 数字传感器称重显示器进行称重数据处理。它们承 担着公司80%以上,近250万t的原燃材料进厂和产 品出厂的计量任务:对它们进行数据自动采集改造 是提高工作效率和实现进出厂物流信息化管理的重点。

1.系统分析

1.1数据采集

静态地磅表头是集显示、标定、发送、存储、打印功 能于一体的智能化仪表,提供了与计算机通讯的串 行通讯口,D2001为15针通讯口,8142为25针通讯 口。我们可以通过该类仪表的数据信息发送功能 (TXD)和计算机COM串行通讯口的读取功能 (RXD)完成称重数据的实时采集,并且不改变秤体 本身的管理和机械、电气特性。经查有关资料,计算 机VB.net开发工具的通讯控件在读取计算机COM 口时,属性ConimEvent为2时触发读COM 口数据。

D2001接口采用RS232C信号,波特率为 600,所有数据以二进制码输出,通讯时15针通讯口 的2号脚和10号脚必须短接。而TOLEDO采用标准 RS232信号,测量试验得波特率为4 800,所有数据以 ASCII码输出。这样计算机软件设计的参数条件巳完 全具备。

1.2数据管理

通过对水泥出厂和原燃材料进厂计量信息分 析,我们认为水泥制造业的物流信息资源管理的难 点在于水泥袋装、散装出厂的不同的信息处理流程。 散装水泥的出厂计量,在依据合同开具出货单时,设 虚拟出厂量,实际出厂量依据进出厂2次过磅的净 重为准,进行结算的应收处理。袋装出厂可依合同开 具实际结算量,由该系统通过包装车间袋重误差值, 进行智能检测,由此,一是可以达到防止水泥超量出 厂给企业造成的损失,二是防止袋重不合格品出厂 给客户造成损失,并为包装车间控制袋重误差提供实时控制信息的目的:

我公司企业信息化采用K3ERP软件,该软 件销售系统提供了合同管理、订单管理、出库单管 理、质检单管理系统:称重系统设计应考虑与K3ERP 系统的集成。经流程分析,选择对产品出库单部分进 行二次开发和管理集成。

1.3集成的业务流程

从订单管理处开具发货通知单开始,业务流程 如下:上秤除皮—输人车号或出库单号关联调出 ERP(企业资源计划系统)出库单—确定自动载人称 重数据到出库单皮重—据发货通知单提供的站台装 货—站台关联调出ERP系统出库单—录人水泥化验 单批号?出厂过磅—输入车号或出库单号关联调出 ERP系统出库单—确定自动载人称重数据到出库单 毛重—如是散装水泥审核后打印出厂:

如果是袋装,净重与出库单上的袋数进行比较 计算,根据系统设定的袋重误差(一般为0?0.3kg), 如误差在0?1.5kg,系统自动报警,并将信息反馈给 包装车间和生产调度中心,如<-0.3kg时,系统禁止 审核和打印出门证,该车需重新装车核对,严禁不合 格品出厂。如>1.5kg,系统禁止审核和打印出门证,该 车需重新装车核对:此情况下,系统设计有3人以上 出厂责任审核功能,由包装工长、库管员、司磅、门卫 等组成,允许确因袋重误差造成的超重车辆出厂。

2.系统设计

2.1硬件连接设计

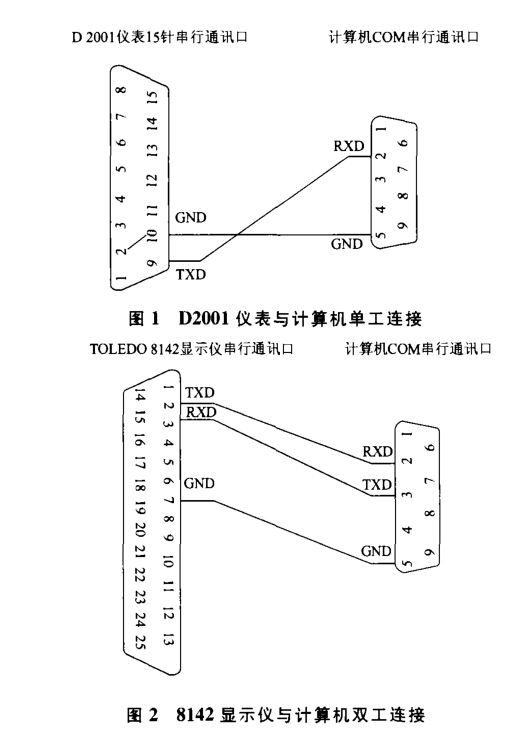

TOLEDO 8142为文本串行信息发送类表头,它 提供25针RS232串行通讯口,端口引脚1为机壳 地、引脚2为发送数据(TXD),引脚2为读数据 (RXD),引脚7为逻辑地。

D2001为二进制串行发送类表头,它提供 15针RS232串行通讯口,端口引脚9为发送数据 (TXD),引脚10与2短接为逻辑地的连续发送方 式,相邻命令间隔500ms。与计算机连接如图1、图2.

根据图1和图2,将计算机标准接口和三芯屏蔽 通讯电缆连接,即可完成硬件连线设计:,

2.2软件设计

此软件系统主要分为三方面,一是网络数据连接 与登录,二是数据采集部分,三是与ERP软件集成部 分。网络数据库连接与登录和与ERP系统的集成程 序设计侧重于数据库管理设计,此处主要介绍数据采 集部分的程序设计要点。

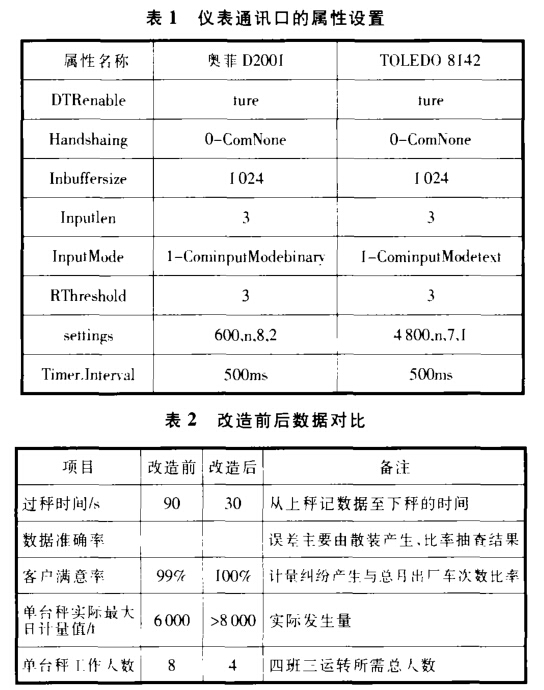

利用VB.net MSCornm控件,首先对其主要属性 和数据处理特点进行设置和描述,如表1。

3.应用效果

该系统于2004年1月设计完成,试运1个月,应用效字大幅提高,过磅1次从上秤到下秤平均需用时 间由90s降低到50s以下,充分发挥了现有设备的生 产能力,达到了 ERP系统采集数据准确、实时、全面 和输入唯一。同时为指挥包装机生产提供了实时决策 信息,改造前后数据对比见表2:

随着公司信息化建设的深入,该系统可逐步扩展 设计。如:可以与包装机数据管理系统进行集成,根据 水泥各批次的对应精度值进行综合处理,杜绝返回重 装现象。扩展开发静态地磅车辆到位监测系统,实现通 过现代技术杜绝虚假数据采集。开发刷卡过磅系统, 实现无人值守过磅等。