关于弯板式称重传感器安装方式的探讨

本文对弯板式称重传感器安装方式和轮距之间关系进行探讨分析,从而得出无缝安装的优势。对目前用于对车辆动态称 重的动态地磅运用弯板式称重传感器的安装有所帮助。

一、弯板式称重传感器一般的规格

弯板传感器是一种大型板式传感器,主要用于动态检测 车辆的轴载荷。弯板传感器一般共有4种规格,分别是(长 x 宽 x 高,单位:mm) 1250x510x23, 1500x510x23、 1750x510x23、2000x510x23,其中 1500x510x23 和 2000 x 510 x 23两种规格是专门适用于中国收费车道宽度(3.2 米和4米)。1250 x 510 x 23和1750 x 510 x 23是专门设计为 高速预检用途的规格,其中1750x510x23是为正常车道(3.5 米)设计,1250x510x23是为紧急车道(2.5米)设计,这两 种规格中后一种在国外仅使用于紧急车道或小车道,在国内有 公司使用于计重收费普通车道(3.2米)是由于当时没有相应 规格尺寸弯板的原因。

二、弯板式称重传感器安装方式的概述

由于车道宽度的原因,弯板在安装时候一般采用两块并排或交错安装的方式(如图1所示)。并排安装是较为通用的方 式,主要用于高速预检。交错安装主要用于需要检测车辆行驶 方向的情况下应用,有两块传感器不在一排上,因此当车辆的 轴从不同方向进人称重区域时候所触发的传感器不同,因此可 以有效检测轴的运动方向,在收费车道中可有效的避免车辆倒 车造成的多轴现象。其中两块并排或交错安装的方式又分为“无 缝”安装方式和中间留缝隙安装方式。另外还有比较少见的单 个传感器安装方式。

三、弯板式称重传感器不同的安装方式在称量过程中出现 不同情况的分析

在应用中,由于车辆每个轴的两侧轮胎的间距不同,因此 会造成轮胎重量压在传感器上的不同位置上,一般会有以下5 种情况:

情况a (如图1):

“无缝”安装方式:轮胎分别压在两个传感器上,其中传 感器A-W1+W2,传感器B=W3+W4,轴重为两个传感器检测 重量之和A+B=W1+W2+W3+W4即为整个轴重。

中间留缝隙安装方式:轮胎分别压在两个传感器上,其中 传感器A=W1+W2,传感器B=W3+W4,轴重为两个传感器检 测重量之和A+B=W1+W2+W3+W4即为整个轴重。

单个传感器安装方式:只安装A传感器,去掉B传感 器,传感器A=W1+W2,通过程序或者软件算出轴重为Ax2= (W1+W2) x20

在a这种情况下,“无缝”安装方式与中间留缝隙安装 方式两种安装方式检测得到的重量是相同的。而单个传感器 安装方式检测得到的重量则为单边轮胎压到传感器得到的重 量的两倍,假设A=B,则单个传感器安装方式检测得到的重 量为A+B=W1+W2+W3+W4即为整个轴重;假设A¥B,则 单个传感器安装方式检测得到的重量就为A x 2= ( W1+W2 ) x2 # W1+W2+W3+W4即不等于即为整个轴重,也就是说当 通过车辆车货总重量在轮胎W1+W2和W3+W4上分布不均匀 的话,那么单个传感器安装方式检测无法得到准确的整个轴重 量。

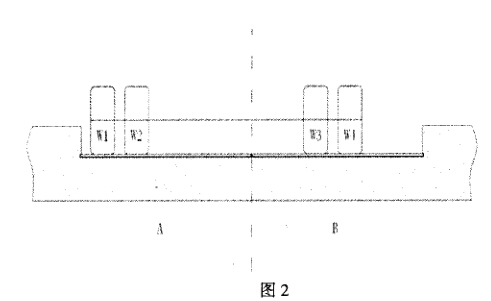

情况b (如图2):

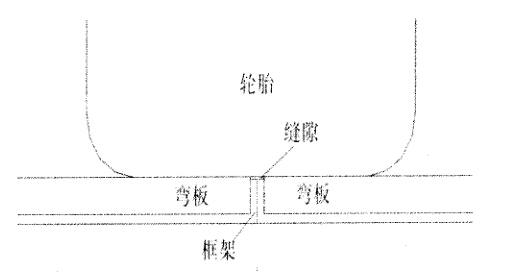

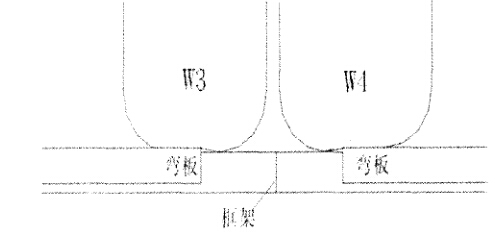

“无缝”安装方式:轴上的轮胎Wl、W2和W3的部分 W3’压在传感器A上,而W3的另外部分W3”和W4压在传 感器B上,此时A=W1+W2+W3’ , B=W3" +W4,因此整个 轴重为 A+B=W1+W2+W3’ +W3” +W4,其中 W3’ +W3” 在 轮胎W3没有接触地面的时候等于W3的重量。下图显示W3 在跨弯板时候的情况:

弯板在安装时候,我们设计弯板安装后是高于其周边框架 的,图中可以看出这个缝隙,这个缝隙宽度是12mm,对于充 气的轮胎,这么小的缝隙轮胎的表面是平直的,因此轮胎不可 能接触到框架,因此可以明确的得出W3’ +W3”是等于W3的。 因此弯板A和弯板B检测重量之和是整个轴重。

中间留缝隙安装方式:轴上的轮胎Wl、W2和W3的部分 W3’压在传感器A_上,此时A=W1+W2+W3’ ;轴上的轮胎 W4和W3的部分W3”压在传感器B上,此时B=W3” +W4; 而由于弯板A与B中间留缝隙较大,下图显示W3在跨弯板时 候的情况,此时轮胎W3的部分W3’’’压在了地面上;因此整 个轴重为A+B+W3’’’,由此可以明确的得出弯板A和弯板B 检测重量之和即A+B=W1+W2+W3’ +W3" +W4不是整个轴重。

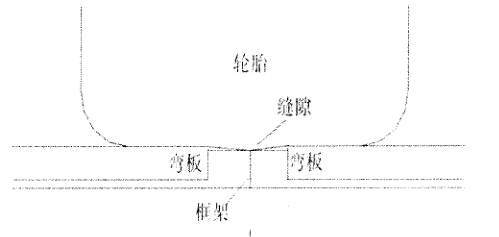

情况c (如图3):

“无缝”安装方式:W3轮胎位于A传感器上,而W4是 位于B传感器上的,这种情况下,A=W1+W2+W3, B=W4,轴重=A+B=W1+W2+W3+W4即为整个轴重。

中间留缝隙安装方式:当弯板A与B中间留缝隙小于W3 与W4两轮间距离时,W3轮胎位于A传感器上,而W4是位 于B传感器上的,这种情况下,A=W1+W2+W3, B=W4,轴 重=A+B=W1+W2+W3+W4即为整个轴重;当弯板A与B中 间留缝隙大于W3与W4两轮间距离时,下图显示W3在跨弯 板时候的情况,轴上的轮胎Wl、W2和W3的部分W3’压 在传感器A上,此时A=W1+W2+W3’ ;轴上的轮胎W4的部 分W4’压在传感器B上,此时B=W4’ ;而由于弯板A与B 中间留缝隙较大,此时轮胎W3的部分W3”和轮胎W4的部 分W4”压在了地面上,因此整个轴重为A+B+W3” +W4", 由此可以明确的得出弯板A和弯板B检测重量之和即 A+B=W1+W2+W3' +W4’不是整个轴重。

单个传感器安装方式:只安装A传感器,去掉B传感 器,传感器A=W1+W2+W3’(若W3完全位于A传感器 上,则W3’ = W3),通过程序或者软件算出轴重为Ax2= (W1+W2+W3' ) x2。

在c这种情况下,"无缝”安装方式检测得到的重量即为 整个轴重;而中间留缝隙安装方式和单个传感器安装方式检测 得到的重量不为整个轴重。

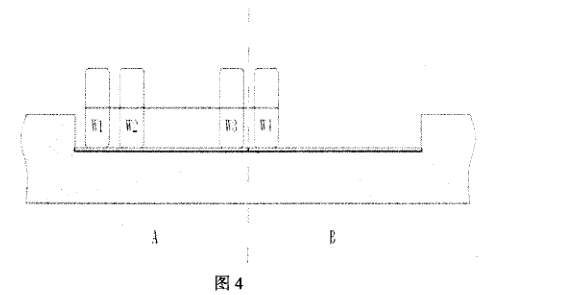

情况d (如图4):

“无缝”安装方式:这种情况是W4部分位于 A传感器,部分位于B传感器,情况类似情况b,传 感器A=W1+W2+W3+W4’,传感器B=W4”,考虑 W4' +W4” =W4,因此轴重=A+B=W1+W2+W3+W4。

中间留缝隙安装方式:这种情况是W4部分位于A传感器,部分位于B传感器,情况类似情况b,传感 器 A=W1+W2+W3+W4’,B=W4” ,另外还有 W4 部分 W4’’’压在了地面上,因此整个轴重为A+B+W4’ ’ ’ , 由此可以明确的得出弯板A和弯板B检测重量之和即 A+B=W1+W2+W3+W4' +W4"不是整个轴重。

单个传感器安装方式:只安装A传感器,去掉B传感器, 传感器A=W1+W2+W3+W4’,通过程序或者软件算出轴重为 Ax 2= ( W1+W2+W3+W4' )x2。

在d这种情况下,“无缝”安装方式检测得到的重量即为 整个轴重;而中间留缝隙安装方式和单个传感器安装方式检测 得到的重量不为整个轴重。

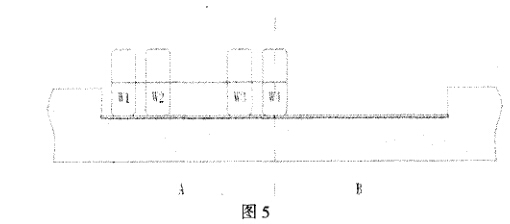

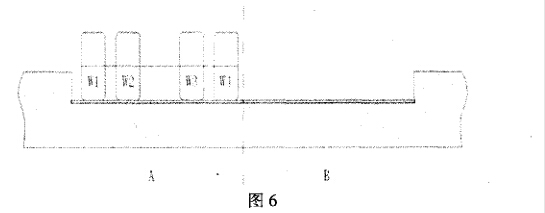

情况e (如图5):

这种情况,比较少的出现,因为对于大多数车的轮胎间距 一般不小于2米(边沿对边沿),但是有一些微型车辆会出现 这种情况。

“无缝”安装方式:这种情况传感器A=W1+W2+W3+W4, B=0,因此轴重=A+B=W1+W2+W3+W4。

中间留缝隙安装方式:这种情况传感器 A=W1+W2+W3+W4, B=0,因此轴重=A+B=W1+W2+W3+W4。

单个传感器安装方式:只安装A传感器,去掉B传感器, 这种情况传感器A=W1+W2+W3+W4,通过程序或者软件算出 轴重为 A x 2= (W1+W2+W3+W4 ) x 2。

在e这种情况下,“无缝”安装方式与中间留缝隙安装方 式两种安装方式检测得到的重量是相同的,都检测得到整个轴 重。而单个传感器安装方式检测得到的重量则为两倍的整个轴 重的重量。

四、结束语

目前国内一些厂家采用的中间留缝隙的安装方式是由于传 感器的尺寸规格的限制和成本因素的考虑,而这些采用的单传 感器重量x2的方法是违背计量器具真实测量的原则,在计量 原则上,这种结果属于无效结果,不能作为计量依据。以上分 析中可以看出,对于传感器“无缝”安装方式是可以完全解决 各种不同轮距车辆的称量的。